- トランスミッションにおける駆動ロスのうち30-40%はポンプ損失、20-25%はクラッチ、その他はベアリングや歯の摺動抵抗など

- シャシダイ上での測定では直結ギア(6速ミッションなら5速、5速ミッションなら4速が多いですね)で測定するが、上述したトランスミッション駆動ロスを直結だと1.5-2%減らせる

- FRの多くのファイナルギアで用いられるハイポイドギアは6-10%、ドライブシャフトやプロペラシャフトで0.5-1%程度駆動ロス

- FFでは駆動系がまとまって効率的で、FRやAWDに比べて50%程度駆動ロスが少ない

Translate ~Select your language~

2026年2月8日日曜日

バレル研磨ギアで出力は何%改善?

2025年10月5日日曜日

ND 12Rに施された固体皮膜の強度

2025年8月14日木曜日

NDロードスター用の強化ミッション発売

2025年5月2日金曜日

駆動系保護の方法 2

③エンジンの回転変動を少なくする

これはドラッグレース関連の方では常識だそうですが、エンジン回転数変動をあまりさせないことも駆動系トラブルリスクを減らすポイントだそうです。

具体的にはフライホイールを軽量化せず、あえて重いものを使うそうです。

1速→2速に変速して例えば7000rpm→5000rpmになる場合、クラッチ切ってつないだ瞬間が5000rpmになるのが理想ですが、軽量フライホイールだとエンジン側が例えば4000rpmまで落ちてしまうとエンジン側からは1000rpm分の減速方向、タイヤ側からは1000rpm分の加速方向に駆動系が「ねじられる」形になります。

重いフライホイールを使って6000rpmまでしか落ちなかったら同じように1000rpmの差分があるものの、軽量フライホイールだと駆動系目線で見るとシフトアップする際はつないだ瞬間は減速方向だったのにも関わらず、アクセル踏んだ瞬時に加速側の入力に切り替わるので±の入力で激力が倍増し、ブローにつながるリスクが高まるそうです。

④ケース剛性

上記③でも記載したように駆動系が「ねじれる」ような入力になること、またミッションは斜めになっている「はすば」構造のため、駆動がかかると離れようとする力が働き、ミッションケース側に入力がでてくるため、ケース剛性が求められます。

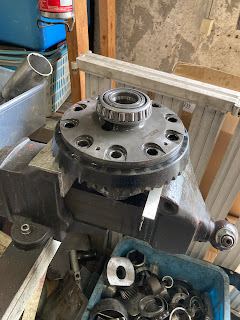

NDロードスターのミッションケース。外はツルツルで断面が三次元的に肉厚変化している。コンパクトでいて強度も確保するという設計だがこんなもん進んで作るとかスゴすぎ pic.twitter.com/pJQplLYaRZ

— 愚者のあーるぐれい (@ryo8492) June 24, 2017

2025年4月17日木曜日

駆動系保護の方法

どんな駆動方式であれ、デフやミッション等の駆動系ブローというのはスポーツ走行をする以上、リスクはあるものの、車種によって弱い部分が一番被害を受ける(=よくブローする)と思います。

ちなみにNDロードスターでは以前触れたようにデュアルマスフライホイールという動くフライホイールを使い、更なる駆動系リスク低減を図っています。

①クラッチを滑らせる

ちなみに同じ「駆動系保護のためクラッチをドンッと繋げない」考え方を量産車で採用してきたのがホンダで、S2000で導入された遅延機構と呼ばれる手法です。

こちらのページに詳細記載ありますが、ドライバーがクラッチペダルを離しても、オペレーティングシリンダーの戻りをゆっくりにしてあげることで、クラッチディスクがドンッとつながらないようにしています。

クラッチフィーリングが悪くなるかもしれませんが遅延機構を入れる、もしくはディスクをあえて滑る(メーカー対応馬力以下)のものにしてあげるというのが、一般ユーザーが取れる手法でしょうか。

②あえて弱い部分を作って逃がす

それでも周回レースはミッション等が高温にさらされてしまうためブローのリスクはより高く、どのように対策しているかとヒアリングしてみると、交換しやすい部品をあえて「弱く」作っているそうです。

2025年1月13日月曜日

NDロードスター12Rの強化ミッションとデフ(駆動系)

オートサロンでマツダスピリットレーシング12Rと呼ばれる、200台限定車が発表されました。

写真は公式HPより

カムやエキマニを変えて200Ppsまで出力アップと足回り変更。。。という、一般の方が気にする部分は色々なニュースサイトで取り上げられていたので、競技する人が気になる「パワー上げて駆動系大丈夫?」の部分を聞いてみました。

2024年6月19日水曜日

OS技研 Super Lock LSDの組換

2024年2月8日木曜日

NDロードスターのミッションが弱い原因と強化方法

「ND型ロードスター乗り必見」あらゆる走りを受け止める強化ミッション登場! - web option(ウェブ オプション) https://t.co/NnATViFwJ0

— Øutlaw_motorsports (@outlaw_ms_pr) February 7, 2024

- 専門家によると、NDミッションを強化するにはギア自体の強化だけでなく、ミッションの窯の強化(シャフトの軸ズレ防止)が必要

- 上記に加えNDはデフでの最終減速比が少ないため、ミッション側のギアに不必要にストレスがかかりやすい

- 窯とギアの強化・新設計するよりも他のミッションを流用する方がはるかに経済的

2023年12月26日火曜日

LSDの仕組みと特性

LSD(機械式デフや機械式LSDと呼ばれる物)とはそもそも何か。下記の説明動画を見つけてきましたが、デファレンシャルギアで本来左右のタイヤの駆動を変動させるとことろを抑え込み、両輪に同じ駆動を伝えることで路面μが低かったり、荷重移動してしまっている状況でも車を前に進めることができる部品となります。

このLSDというのは0.01mm単位でフィーリングが変わる代物ですから、精巧な製造技術が求められます。さらに瞬間的にすごい力がかかる場合もあるため、強固な素材・設計である必要があることから、製造できる会社というのは国内で限られています。

国内のメーカーとしてLSDを販売しているのは

・CUSCO

・OS技研

・KAAZ

・ATS

・IKEYA FORMULA

・TRDやNISMOなどのメーカー系

こんなところでしょうか。

一般的なLSDの構造は下記の図を参照ください。

このようにケースの外側にあるコーンプレートが圧力をかけ、プレートを押し付けることでイニシャルトルクを決めています。駆動力が伝わることで真ん中のクロスシャフトがプレッシャーリングを押し広げ、プレートが密着し、左右の回転差がなくなるという仕組みになっています。

この代表的な構造に最初に大きな改革を起こしたのがCUSCOと認識しています。

CUSCOのRS

動き方としてはプレッシャーリングがもともと内側から押されてロック気味と言うこともあり、リニアに(すぐに)ロックします。

良い言い方をするとレスポンス良くロックと言えますし、悪い言い方をすると滑り領域が少ない(過渡期のない)ロック特性と言えます。

ですがこの「過渡期」を作り出すのはプレート同士の摩擦力だけではありません。

これが4年ほど使用したCUSCOのデフケース内側です。

外爪プレートがデフケースに食い込み、くぼんでいます。(食い込み)

寿命と言われればそれまでですが、これだけ食い込んでいるということは、プレッシャーリングが押し広げられ、この溝にそってプレートが動かなければならないのに引っ掛かっかる、業界では「ヒスが発生している」と呼ばれる状況が発生しているということになります。

つまりアクセルONで駆動を入れても、プレートが素直に動けず、一定以上のトルクが掛かって突然動き出し、ロックするという動きがこの溝の部分に起因して出てしまいます。事実、このケースを開封する直前はコーナリング中にアクセルを入れるとある一定のところから突然ロックという動き方をしていました。

次に革新的な構造を作ったと認識しているのがOS技研。

これは上記のCUSCOのプレッシャーリングを外側に押さえつけるのとは反対に、プレッシャーリングを押しすぼめる方向にスプリングの力を利用しています。

つまりプレッシャーリングが徐々に広がるため、マイルドなにロック設定が理論上できそうです。

負荷をかけていない状態。

アクセルオン等で負荷が掛かっている状態。

こちらも購入して試してみたところ、アクセルを軽くONし、駆動力をかけても初期がロックしずらく、またロックし始めても滑り領域(過渡期)が広すぎてロックタイミングが遅い傾向です。感覚的にはプレートとプレートの間にあるオイルがプレッシャーリングに押されても排出されず、滑ってしまっている感覚です。

様々なスプリングレート、スプリングの本数を試し、セッティングを変更しててみても、改善はしましたが基本的な動きは変わりませんでした。当方からもオイルスルーの改善要望を出させて頂き、現在ではプレートの溝の切り方を変えられているようです。ちなみにケースが鍛造で出来ているので、上述したヒスは出にくく、製品品質は高いです。

OSに加え、さらに新しい構造を投入してきたのがIKEYA FORMULAです。

ピロアームは有名かと思いますが、実はLSDも製造していたりします。

こちらはオーソドックスな外圧式のコーンプレートがいる構造ですが、プレートの爪がケースに接続されるのではなく、プレート専用の稼働用軸を配置し、上記したヒスがない設計となっています。

つまり滑り領域(過渡期)とロックのリニアさを兼ね備えた設計となっています。

根本的な構造は勿論、ロックプレートの設計や製造にもお金がかかっており、プレート一枚一枚の圧力の分散等を解析し、表面処理だけの開発だけでも相当手が込んでいるそうで、チャタリングのような圧が一瞬溜まってしまうような動きがしにくいです。

ということでLSDは開発にどれだけ時間とお金を費やせたかで出来がかなり変わってくるようです。ちなみに以前LSDの製造元にフォーカスしたこともあったのでご覧いただければと思います。

他の記事をお読みになりたい方は↓の関連ページ等をご参照ください。

2022年2月17日木曜日

旧型へ新型GR86/BRZのミッション流用情報

旧型86 BRZユーザーに朗報です!

— OKADON (@OKADON0309) February 16, 2022

新型のミッション、なんと何もせずにそのまま載ります!!!!!

多分俺が世界で1号機目です!!w

載せるの疲れたぁ〜〜 pic.twitter.com/2E675b4U16

GR86/BRZ(ZN8/ZD8)のミッションが、旧86/BRZ(ZN6/ZC6)にポン付け流用出来るらしい!

— でらええ!@86 (@DeraNiceZN6) February 17, 2022

新型のミッションASSYのトヨタ品番は「SU003-10764」

価格は、税抜311,000円

オーバーホールや載せ替えをするなら、選択肢となるかもしれませんね。 pic.twitter.com/NOq0j9uLMi

他の記事をお読みになりたい方はサイトマップや↓の検索・ラベル等からご参照ください。

2020年4月21日火曜日

シフト時間の影響について

一般的にモータースポーツされる方はギア比はミッションを「クロス」、ファイナルギアは「ローギア」にされる方が多いかと思います。

しかしシフト回数が多くなるという事は、それだけ無駆動時間が多くなります。

またシフトアップしたのにすぐコーナーが迫ってきてシフトダウン…って場面では本当にシフトアップしたほうが良いのか悩む場面が多々あります。

まずはギア比について、自分のS15を基準に考えてみました。

S15の比較対照としてS14Ks、AP2、FD3S、DC2 98specを参考に入れてみました。

上段がミッションのギア比、真ん中がファイナル、下段が最終減速です。

こうしてみると、S15は1、2速であればAP2よりもローギアです。

しかし3、4速はAP2よりもハイギアードです。FD3Sは1、2速は少しローギアですが、3速はそこまで変わらないように思います。

インテは1.8NAなのでトルクを補うように比べるとローギアですね。

(右側の黄色の部分は自分の考察用で、ファイナルをS15ターボATの3.9ファイナルとS14などの4.083ファイナルに換装した時の最終減速を表しています。)

例えばS15で1速から2速へシフトアップする場合で考えてみます。

下図はS15の純正での各ギアの速度図です。

1速を7,500回転でシフトアップした時の時速は56.7キロです。

クラッチを切ってシフトアップし、クラッチを繋ぐまで一般的に速い方で約0.5秒ほど掛かるそうですが、仮に56.7キロで0.5秒だと約7.8m進んでいます。

同じように2速から3速では時速93.5キロですので、約13m車が進みます。

3速から4速では時速133.6キロですのでなんと約18.6mも車が進んでいることになります。

理論上は上記の空走距離が生じてしまうため、1速から2速でシフトアップするのであれば、シフトアップポイントから減速ポイントまで7.8m以上あるのであればシフトアップすべきという結論が導き出せます。逆に7.8m以下の距離であれば、エンジンをレブに当てたまま走行したほうが良いという結論も導き出せます。

ところが、現実はもう少し長い区間でなければシフトアップしないほうが良い場合もありそうです。下記は超仮置き条件での考察です。

- 例えば、1速から2速にシフトアップしたいポイントから、コーナーの入り口(減速ポイント)まで10mあった場合

上記の理論から言えば、シフトアップして2.2mは2速で加速できます。

手書きですみません。

2.2m加速した後にコーナーに進入するためブレーキングをしながらシフトダウンというステップになると思います。

ですが仮にヒールトゥーが完璧だったとしても、シフトダウン中、つまりクラッチを切っている間は「エンジンブレーキ」が使えず、純粋に「ブレーキパッドのブレーキ」だけで減速しなければなりません。

一般的にブレーキのセッティングというのは、ブレーキペダルのみを踏んだ時にバランスが良いようにセッティングするものだと思いますので、ブレーキというのは

「ブレーキパッドのブレーキ力」+「エンジンブレーキ力」

で構成されています。ロックするかしないかの限界領域の完璧なブレーキであればあるほど、少しのブレーキのバランスの違いというのは大きなマイナスとなってしまいます。

よって「ブレーキパッドのブレーキ力」+「エンジンブレーキ力」による、単純にブレーキペダルだけ踏んだ時のバランスでセッティングし、1速から2速にシフトアップ後2.2m加速してからブレーキする場合、その理想ブレーキングポイントというのは「エンジンブレーキ力」が掛からない0.5秒(シフトダウンは一般的に0.6~0.7秒ぐらい掛かるそうです。)分は、ブレーキが弱いため、ブレーキポイントをもう少し手前にしてあげないと止まりきれない気がします。(バイクであれば少しリアブレーキを強く踏めば調整できる範囲とは思いますが。)

ってなると今回の例のシフトアップポイントからブレーキングポイントまで10mという場合であれば「シフトアップしないほうが速いのでは?」という答えが導かれます。

ただエンジンブレーキがどのくらいの強さなのか、また1速の時はギア比の所為でエンジンブレーキが強いですが、ギアが上段になればなるほどエンジンブレーキの力が弱くなることや、こちらのギアシフト時間の短縮の考察でも述べましたが、ギア数が上段になればなるほどシフト時間の短縮は空気抵抗を無視すれば効果が小さいので、この考察はミニサーキットやジムカーナ、サーキットの小さなRコーナーにおいて有効になってきそうです。

またエンジンやギア比、つまり車種ごとによってタイヤに伝わるエンジンブレーキの力は変わると思いますので一概に「何m以上あるならシフトアップしたらいい」と断言はできませんが、

1速、2速の低速コーナーでシフトアップするかしないか悩む距離であれば、シフトアップしないほうが良い場合がある

という事を頭の片隅に、シフトチェンジポイントで悩んだ時の判断材料になって良いかもしれませんね。DCTミッションであればこんなことも悩まなくてよいのですが。。。

他の記事をお読みになりたい方は↓のラベルや関連ページ等からご参照ください。

2020年4月9日木曜日

ABSが付いている車のLSD(機械式デファレンシャルギア)について

以前も触れた、特殊な形状のLSDを製造しているOS技研さんのインタビュー動画。

動画でも触れられていますが、86/BRZのように横滑防止機能がついている車であれば、ブレーキングでリアが不安定になった時に左右の回転差をブレーキ側で制御して車を安定させているため、その制御を活かしたほうが車速を殺さない(速い)ので、あえて1Wayを選択しているのだとか。

一昔前のFR車であればブレーキング時にリアを安定させるためにLSDは2Way、もしくはブレーキング時の効きが少し弱めの1.5Wayを選択するのがセオリーでしたが、最近の車はブレーキの電子制御を邪魔しないようあえて1Wayにした方が速いんですね。

新しい車に乗っている方は当たり前かもしれませんが、古い車しか知らない自分は初耳でした←

サーキット走行でフロントのダウンフォースが強い車であれば、FF車でも2Wayというのも取りうる手段なんですね。

ただ近年の車は上述した86/BRZと同じようにFF車においてもブレーキング時の左右輪の回転差をブレーキパッドで制御しているでしょうから、あまりイニシャルトルクが高いとブレーキ制御が無駄に入って車速が自分の意志に反して必要以上に落ちてしまう可能性もありますね。この辺りは走るステージや車両設定、実際にLSDを付けて走られている方やショップの方に聞きながら設定して組込む必要がありそうです。

またOS技研さんもそうですが、以前記載したようにメーカーによって狙っている挙動が違いますし設計コストが違うので目的に合ったLSDを選ぶのは奥が深そうです。

まずは一昔前の「FFなら1Way、FRなら2Way(1.5way)」という考えは取り払わなければならないですね。。。

他の記事をお読みになりたい方は↓のラベルや関連ページ等からご参照ください。

What type of LSD match for recent cars??

2019年4月9日火曜日

EPL(PL-500)について

PL500 ー アメブロを更新しました#岡村和義 https://t.co/l6HYNulKzp

— 世界の岡ちゃん (@YF_OKACHAN) 2019年3月22日

エンジンやミッションに入れる添加剤のEPLのPL-500と呼ばれる商品です。

評価が高く、公式HPを見てみるとかなり古くからやっている商品のようで、即効性があることと、わりとどこの油脂に入れても問題ないというのが売りに見受けられます。

このPL-500の成分について調べてみると、Yahoo知恵袋によると塩素系の添加剤、つまりベルハンマーやナスカルブ、ゾイル(ZOIL)、ミリテックなどと同じ系統の添加剤であるらしいです。

ただベルハンマー等の注意書きと違い、EPLは車やバイクの「どこに入れても良い」という点が気になりました。

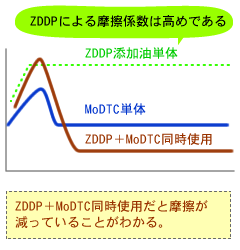

以前のブログでベルハンマーは塩素系でありつつも、ZnDTPというトライボフィルムを形成させる成分と、その上に摩擦を軽減させるMoDTCが入っているかもしれないので、メーカーから「LSDや湿式クラッチ等の摩擦を利用する機構が入っているところには使わないでください」という旨の注意書きが書いてあるのではないかと勝手に考察いたしました。(あっているのかについて、今度お話を伺いたいと思います。)

2019年4月3日水曜日

ベルハンマーの表面処理(ZnDTP)について

調べてみるとこんな動画をアップロードされている方がいらっしゃいました。

本当かどうかわかりませんが、ベルハンマーには以前のブログで塩素化パラフィンの代わりに用いられる極圧剤として取り上げたZnDTP(ジアルキルジチオリン酸亜鉛)というものが含まれていて、これが表面を平滑化しているそうです。あくまでこのZnDTPというのは金属表面を平滑化するだけで摩擦を減らしてるわけではなく、一般的には摩擦低減剤であるMoDTCという有機モリブデンをセットで加えることによって摩擦を低減させることができるのだとか。(二硫化モリブデンというものとは違うそうですが、イメージとしては金属表面をパチンコ玉で埋め尽くして表面が転がりやすくするような感じでしょうか)

このZnDTPというのは、市販のエンジンオイルによく添加されている成分で、コチラのページによれば「酸化防止剤」として用いられているようです。

ただ一方で表面の平滑化として塩素化パラフィン等の極圧剤の代わりにもなりえるが、分解した際に発生したリンが触媒を痛めてしまうのだとか。

とは言えこのZnDTPは安価で手に入りやすく、トライボフィルムと呼ばれる金属表面に膜を形成することで耐摩耗性が向上するので、リンを含めたスラッジが発生してしまう問題を除けば有用で、長年エンジンオイルやミッションオイルに用いられてきたそうです。

さらに2016年に公開された昭和シェルの論文をみると、カルシウム・サリシレートと呼ばれる清浄分散剤を添加することで、ZnDTPの分解や酸化が抑えられ、スラッジの発生も抑制するそうです。

サリシレートは一番右のSalとなっているやつで、確かにスラッジも、同に対する腐食もあわせて減っています。

なので「塩素フリー」と呼ばれている極圧添加剤はこのZnDTPと清浄分散剤であるサリシレートの組み合わせの製品もありそうですね。(こちらのページにそのことが記載されています。)

以上のことから、塩素化パラフィンの他に本当にベルハンマーにZnDTPが配合されていると仮定した場合、スズキ機工の担当の方が言っていた「表面が硬化する」という表現があながち間違ってなさそうですし、さらにセットで摩擦低減剤である有機モリブデンが配合されているのであれば、この成分は湿式クラッチを滑らせてしまうらしいので、ベルハンマーの注意書きに「湿式クラッチには入れないでください」と書いてあるのかもしれませんね。

あくまで仮定論になってしまうので、改めてお話を聞く機会があれば聞いてみたいと思います。

他の記事をお読みになりたい方は↓の関連ページ等をご参照ください。

2019年3月26日火曜日

TAKUMIモーターオイルのベースオイルについて

車に使うオイルというのは粘度グレードとは別にオイルのグループ(Gr)というのがあります。

コチラのページによりますと、このような分類になるそうです。

APIによるベースオイルの分類

グループ1(Ⅰ)・・・・・・一般的にミネラルとか鉱物油、ニュートラルオイルなどと呼ばれます。

グループ2(Ⅱ)・・・・・・ハイドロクラック、水素化精製油、HIVI、HVI(※)や高粘度指数基油等と呼ばれます。

多くのオイルメーカーではこのグループⅡまでをミネラル(鉱物油)としますがオイルメーカーによってはこれを合成油と表記することもあります。おおよそ安価なエンジンオイルはグループⅠやグループⅡのベースオイルを採用していると思って間違いありません。

※HIVIとはHighViscosityIndex=高粘度指数のこと。

※2・・・VI(ヴイアイ)とはViscosityIndex(ヴィスコシティ・インデックス)=粘度指数のこと。この数字が高いほど高温での粘度の低下が起こりにくいという指標であると、とりあえず覚えて下さい。多くの場面でこのVIという言葉が出てきますので必須用語です。

グループ3(Ⅲ)・・・・・VHVI(VeryHighViscosityIndex)超高粘度指数基油、高度水素化精製油、合成油、シンセティック等様々な呼び方がなされますので実に曖昧です。

・・・・・・・・・・以上ここまでは鉱物油(原油)を出発点としたベースオイル・・・・・・

・・・・・・・・・・以下は化学合成油とされるベースオイル・・・・・・・・・

グループ4(Ⅳ)・・・・・・ポリαオレフィン、通称PAO、パオと呼ばれます。

グループ5(Ⅴ)・・・・・・以上のどのグループにも属さないベースオイルとなります。最も代表的なものはエステル類、一般的ではないですがアルキルナフタレン等もありますし、リサイクル油なんかも含まれますので色々書くとややこしいので、ここではほぼエステルと覚えてください。

だそうです。ホームセンターで売られているのはⅠ~Ⅲが多いのかもしれませんね。ちなみにグループ4はコチラのページによると、原油から精製したナフサを分解してできたエチレンを重合ししてできたもの、グループ5は植物油などから精製されるエステル系で、卓越した耐熱性と潤滑性を持っているが酸化(劣化)が速いそうで。

これに対しTAKUMIからラインナップされているオイルのベースオイルはどうなっているのか調べてみると、公式から発表されていました。

概要としては

X-TREMEシリーズ

グループ5

0W-40

5W-50

グループ4

10W-40

10W-60

グループ5の方がよさそうに見えますが、あえて10W-60は「PAOを配合」、つまりグループ4と記載されている理由を調べてみるとコチラのページで、PAOというのは高熱になってもせん断につよく、粘度低下を引き起こしにくいんだとか。

とは言えグループ5のエステル系も熱安定性等が良いのにあえてグループ4のPAOにしているのは、剪断の強さもそこそこに、酸化がしにくく(劣化しにくく)ライフが長いことと、価格を抑えるためなのかもしれませんね。

さらにグループ5のエステル系は、金属表面から流れ落ちにくい=ドライスタートに強いそうで、時々しか乗らない自分のような使い方であればぴったりです。

ただエステル系にも弱点があって、上記したように酸化しやすい(劣化しやすい)ことと、オイルシールを膨張させてしまう傾向があるそうですが、最近市販されているものは色々なエステルを組み合わせてコンプレックス化して膨張させないよう克服しているのだそうです。

その他のラインナップされているシリーズにおけるベースオイルのグループは下記のとおりです。

HYBRID(ハイブリッド)シリーズ ・・・グループ4

HIGH QUALITY(ハイクオリティ)シリーズ・・・グループ3

STANDARD(スタンダード)シリーズ ・・・グループ1~2

なお公式にも書いてありますが、X-TREME及びHYBRIDシリーズのベースオイルはグループ3と、グループ4か5の組み合わせであり、ベースオイルが100%グループ4or5ではないというところは見逃せないポイントで、ベースオイルの大部分をきっとグループ3で構成しているから安価にできているのかもしれませんね。

ということでTAKUMIモーターオイルを使うのであればシリーズによってグレードも明確にされているので、自分にはどれが適しているのか選びやすくて良いですね。

他の記事をお読みになりたい方は↓の関連ページ等をご参照ください。

2019年3月12日火曜日

ギアシフト時間の短縮の考察(REWITEC、レヴィテックの効果)

— ぺん銀会ちゃんねる (@penginkai) 2019年3月2日

オイルに添加するREWITEC(レヴィテック)をミッションオイルに入れることで、シフト時間が半分になるというもの。

以前添加剤について記載しましたが、REWITECについてはケイ素がどのように作用して潤滑させているのか今のところわかりませんが、普段の街乗りにおいてもスコスコ入るシフトというのは気持ちいいですし、競技走行においてはタイムに影響が出てきそうな気がします。

画像だとどのぐらいの時間軸なのかがわかりませんが、仮にシフトアップに0.8秒かかっていた場合、半分の0.4秒になるとどのぐらい効果があるのか、S15の純正ギア比を例に簡易計算してみました。

7,000rpmでシフトした場合、1速の7,000rpmでの速度は62km/h

2速にすると4,300rpmとなり、2速の7,000rpmでの速度は102km/h

3速にすると4,900rpmとなり、3速の7,000rpmでの速度は146km/h

4速にすると5,500rpmとなり、4速の7,000rpmでの速度は186km/h

となります。

単純計算で1速から2速へのシフト時間が短縮されて0.4秒加速する時間が増える=約6.8m加速する区間が増えます。

2速においてシフトアップ後の4,300rpmから7,000rpm(レブ)まで加速にかかる時間を3秒とすると、添加する前のシフトアップ完了ポイント(0.8秒後)において添加後は加速して約67km/hに到達しています。

※変速中は、加減速がないものとします。

上記の条件に加えて、どこの回転数でも加速が変わらなかった場合(エンジンの回転の上がり方が変わらない)、添加後は添加前に比べて2速における車速が5km/h上回ることになる=2速で加速区間のアベレージスピードが5km/hあがることになります。

なので仮に2速における加速区間が50mでアベレージが80km/h→85km/hになった場合、最終的な違いとしては約0.14秒変わってくることになります。(間違ってたらごめんなさい)

同様の条件で3速におけるレブまでの加速時間を4秒とすると、添加する前のシフトアップ完了ポイント(0.8秒後)において添加後は加速して約106km/h(添加前+4.4km/h)に到達し、3速における加速区間が80mでアベレージが120km/h→124.4km/hになった場合の違いとしては約0.09秒変わってきます。

同様の条件で4速におけるレブまでの加速時間を5秒とすると、添加する前のシフトアップ完了ポイント(0.8秒後)において添加後は加速して約149.2km/h(添加前+3.2km/h)に到達し、4速における加速区間が100mでアベレージが130km/h→133.2km/hになった場合の違いとしては約0.07秒変わってきます。

上記の例が正しいかどうかはわかりませんが、一つ言えることとしてギアの段数が上がれば加速度が落ちるので、シフトアップの時間を短縮しても影響が少なくなると言うことでしょうか。

加速がよくなって最高速が伸びるということはブレーキの制動距離も取らないといけないですし、空気抵抗も時速の2乗に比例して増えるので上記の数字がそのままゴールタイムに影響するわけではないでしょうが、1速→2速をよく使うようなミニサーキット、ジムカーナではシフトの入りが良くなるとタイムに影響が出そうですね。

他の記事をお読みになりたい方は↓の関連ページ等をご参照ください。

Does the rewitec could improve the shift??

The speedy shift effective for rap time??

2019年3月8日金曜日

ベルハンマーの効果・評価について(エンジンオイル、ミッションオイル)

先日のブログで書いたように、腐食というネガな部分はありつつも、極圧剤として機能する塩素化パラフィンが入っているベルハンマーをエンジンにはオイル交換と共に添加、またミッションはオイル交換はせず、添加のみしてみました。

ベルハンマーLS、原液の1リットル。

メーカー推奨値は5~10%ですが、以前のブログのとおりあまり濃度を高くするとデメリットが多くなるので少なめにしました。

なおベルハンマーの成分のうちどのぐらいが塩素化パラフィンなのかわからないので、エンジンオイルにおけるベルハンマーの濃度を5%に抑えてみました。

ミッションはオイル交換をせず、ただ足しただけなので約2%ぐいらいの添加です。

入れてみた評価としては、それぞれ下記のとおりです。

①エンジンオイル添加効果

入れた直後は「なんか回りが軽い」と感じました。

体感的にもアクセル開度が少なくても進みますし、ブースト系でインマニ圧を見ててもいつもより少ない圧で回っている気がします。(が、あくまで主観です)

とは言え「エンジンオイル交換したから」軽くなったと言われればそんな感じですし、500kmぐらい走ると最初感じた違いがよく分からくなりました。

燃費も若干良くなったような気がしますが、同じ道、同じ気温条件ではないので一概に比較できませんが、下道(山道・都心含む)のみ、スタッドレスタイヤという状態のL700ミラジーノ(ターボ、MT)の燃費としてはソコソコな気がします。

富士スピードウェイまで道志で往復、そこからオール下道で都心を抜けて千葉までで燃費22.3km/l。ベルハンマーの効果はなんとも言えないですね#L700#ミラジーノ#ターボ#MT pic.twitter.com/7YB0b7g4po— ATSU (@Outlaw_ATSU) 2019年2月24日

最近のアルトやミライースに比べれば当たり前な数字だとは思いますが、この年式・EF-DETエンジンでこれだけ走れば優秀と思っています。

ただベルハンマーを入れなくても20km/ℓは出てたので、燃費改善のために入れるのであれば費用対効果は微妙ですね。

また洗浄(剥離)作用ですが、以前撮ったこの写真から変化ありません。

もっと長期的に見ないといけないのか、はたまた目に見えるほど洗浄効果がないのかわかりません。

②ミッションオイル添加効果

入れた直後から「ミッションの入りが良い」と感じました。

これはエンジンオイル以上によくわかりました。

元々シンクロが摩耗していて入りにくいのですが、「入りずらい」と思ったことが6割だったのが3割ぐらいに減りました(主観)

この効果についてはエンジンオイルと違って現在も続いているので、腐食が進んでいるのかもしれませんが、体感的には「効果あり」と思っています。

③結論

よって燃費改善を目的に入れるのであれば「微妙」だが、ミッションの「入り」を改善するには「効果あり」という感じでしょうか。

なおミッションに入れる場合は以前のブログでも書いたように、超極圧になるような条件は良くなさそうなので使い方次第でしょうか。(特に極圧になりやすいLSDは勿論、デフが内蔵されているFFや4駆のミッションは注意かもですね)

自分が使ったのは通常のベルハンマーです。製造元であるベルハンマーSHOP楽天市場支店から直接購入されると時々セールもやっているようですし、お得なのかもしれません。

きっと自分が認識していること以外にもメリット・デメリットがあるでしょうから今後も添加剤(極圧剤)については注視していきたいと思います。

2019.3.22

販売元のスズキ機工にお話を伺いました。

オイルや極圧剤など、他の記事をお読みになりたい方は↓のラベルや関連ページ等からご参照ください。

2019年2月19日火曜日

走行準備と経年劣化

まずブローしてから2回目のミッションオイル交換とエンジンオイル交換。

ミッションオイルは積み替えてから300km、そして今回はそれから900km、新ミッションとしては合計1,200km走行しました。

さすがに1回目程ではないですが、鉄粉量はまだまだ多めでした。だいぶシフトの入りも良くなってきましたが、まだまだ固いですね。

2019年になって車に触るのが2回目ですが、久々に時間が取れたのでそれ以外の部分の点検を行ったところ多々問題点が。。。。

フロントパイプに亀裂が入っていたのでとりあえずマフラーパテを塗っておきましたが、こちらもその内溶接修理が必要です。

それより一大事だったのが、2年前の夏に交換したアーム(トラクションロッド)のブッシュが飛び出して来ていました。

ブッシュの圧入穴が緩くなっているのでしょうね。

外してハンマーで打ち込めるぐらいでした。

ちなみに翌日の走行後様子をみたら、やっぱり飛び出してきていたのでそのうち対策します。

また久々にエアクリーナーを掃除しようと外しました。

乾式なのでバケツに水をためてジャバジャバしてもみ洗いをした瞬間このような状態に。。。。

ボロボロ。

もみ洗いする前まではこのような状態ではなかったので、スポンジが固くなっていて力が加えられた瞬間ボロボロになったのだと思われます。なのでエンジンに吸い込まれては無かったと思いたい。。。。経年劣化って恐ろしい。

ということで新品フィルターに。

最初150φのものかと思って購入したのですが、200φが正解でした。

HKSのフィルターはオートバックスでも通常在庫品として置いてくれているので助かります。

同時にL700、ミラジーノのエンジンオイル交換を行いました。

その際に以前のブログで記載した塩素系の添加剤であるベルハンマーを入れてみました。

エンジンだけでなく、ミッションにも添加してみました。

これでどれだけ動きが(腐食されて)滑らかになるのか、また塩化パラフィンには汚れの剥離効果があるようですのでどれだけきれいになるのか見てみたいと思います。

エンジンオイルのフィラーの部分。

目で見えるぐらいの変化があるとは思っていないですが、一応確認していきたいと思います。

弟子くんも何やらゴニョゴニョしてるパパラッチ画像が…

翌日の走行会に続きます。

人気の投稿

-

前回のブログでバネ下重量の差がもたらす影響について考察しました。 ただしこれはバネ下≒タイヤホイール全体の話でシミュレーションしてましたが、回転エネルギーに寄与するのはホイールを軽量化するより、回転の一番外側に位置するタイヤそのものの重量の方が影響が大きくなります。 今回はタイヤ...

-

海外のモータースポーツ系メディアのGrassroots Motorsportsにハイグリップタイヤの 評価一覧 がアップロードされていましたのでシェアします。 定量的な検証を年間とおしてやっているメディア&製品評価尺度が価格も含めて8つあり、中々信憑性高そうなランキングです。 評...

-

最近VITOURやVALINO等のからトレッドウェア(TW)が300付近のタイヤが続々とリリースされていることもあり、各社のタイヤのTWはどうなっているのか、そして価格はどうなのか気になったので知っているスポーツタイヤを一覧化してみました。 価格については変動もあるので、各商品名...

-

ホイール等のバネ下重量を軽くすることは非常に重要である、というのはモータースポーツを知る方の間ではよく聞く話だと思いますが、具体的にどの程度影響するのか調べてみました。 定性的なホイール等の軽量化の効果は以下の認識です。 1. 路面追従性の向上(乗り心地と接地感) バネ下重量とは...

-

GR等からリリースされているバレル研磨されたファイナルギアですが、展示会などで話を伺う限り4割程度、標準品より駆動損失が減るとアナウンスされています。 ネット上で調べるとより詳細な数字として38%という数字を拝見しました。 ではファイナルギア単品で標準品から38%改善すると具体的...