Translate ~Select your language~

2026年3月2日月曜日

GTウィング有無で何kg変わるか?

2026年2月20日金曜日

タイヤ重量がもたらす加速性能の差

| タイヤ銘柄 | 重量 (1本/kg) |

| YOKOHAMA ADVAN A052 | 11.1 |

| DUNLOP DIREZZA β11 | 11.2 |

| VALINO VR08GP NEUMA | 12.4 |

| SHIBATIRE R23 (TW200) | 12.5 |

| BS POTENZA RE-71RS | 12.7 |

| NANKANG CR-S | 12.7 |

| A052 | RE-71RS | |

| 到達タイム | 2.742 | 2.771 |

| 到達速度 | 94.88km/h | 94.39km/h |

| 距離差 | +38cm |

2026年2月11日水曜日

バネ下1kg軽量化がもたらす影響について考察

- バタつきの抑制: 重い靴を履いて走るのと、軽いスニーカーで走るのと同じく、バネ下が軽いと、路面の凹凸に対してサスペンションが素早く上下に動けるようになります。

- 接地時間の増加: 段差を乗り越えた際、慣性が小さいためタイヤが浮き上がりにくくなります。

- ステアリングレスポンス: ハンドルを切った瞬間の反応が重量が軽くなるため鋭くなります。

- ジャイロ効果の低減: 回転体であるホイールが軽くなると、高速回転時のジャイロ効果が弱まり、倒し込み(バイク)やコーナリングの切り返し(クルマ)が軽快になります。

- 加速の鋭さ: エンジンパワーが「重いタイヤを回すこと」に取られず、加速が鋭くなります。

- ブレーキの効き: 回転している物体を止めるエネルギーも少なくて済むため、制動距離の短縮やブレーキへの負担軽減に繋がります。

- 応答速度の向上: バネ下重量が 10% 減少すると、タイヤが路面に復帰するまでの時間は、理論上 約5% 短縮されます(バネ定数が一定の場合)。

- 接地荷重の安定: ホイールが1kg軽くなることで、高速走行時のタイヤの接地荷重変動が数kg単位で抑えられます。

- 乗り心地の重厚感(凹凸に対して過剰に反応)がなくなる

- ホイールが重くなると高周波を打消す作用があるが、それがなくなるのでロードノイズが増える

- ジャイロ効果が減るので直進安定性が減る

- バネ下の路面追従性の向上にダンパーの減衰が付いてこない(重いホイールに合わせた減衰だと硬く感じる)

2025年10月28日火曜日

ストラットだと曲がらない要因

2025年5月2日金曜日

駆動系保護の方法 2

③エンジンの回転変動を少なくする

これはドラッグレース関連の方では常識だそうですが、エンジン回転数変動をあまりさせないことも駆動系トラブルリスクを減らすポイントだそうです。

具体的にはフライホイールを軽量化せず、あえて重いものを使うそうです。

1速→2速に変速して例えば7000rpm→5000rpmになる場合、クラッチ切ってつないだ瞬間が5000rpmになるのが理想ですが、軽量フライホイールだとエンジン側が例えば4000rpmまで落ちてしまうとエンジン側からは1000rpm分の減速方向、タイヤ側からは1000rpm分の加速方向に駆動系が「ねじられる」形になります。

重いフライホイールを使って6000rpmまでしか落ちなかったら同じように1000rpmの差分があるものの、軽量フライホイールだと駆動系目線で見るとシフトアップする際はつないだ瞬間は減速方向だったのにも関わらず、アクセル踏んだ瞬時に加速側の入力に切り替わるので±の入力で激力が倍増し、ブローにつながるリスクが高まるそうです。

④ケース剛性

上記③でも記載したように駆動系が「ねじれる」ような入力になること、またミッションは斜めになっている「はすば」構造のため、駆動がかかると離れようとする力が働き、ミッションケース側に入力がでてくるため、ケース剛性が求められます。

NDロードスターのミッションケース。外はツルツルで断面が三次元的に肉厚変化している。コンパクトでいて強度も確保するという設計だがこんなもん進んで作るとかスゴすぎ pic.twitter.com/pJQplLYaRZ

— 愚者のあーるぐれい (@ryo8492) June 24, 2017

2025年4月17日木曜日

駆動系保護の方法

どんな駆動方式であれ、デフやミッション等の駆動系ブローというのはスポーツ走行をする以上、リスクはあるものの、車種によって弱い部分が一番被害を受ける(=よくブローする)と思います。

ちなみにNDロードスターでは以前触れたようにデュアルマスフライホイールという動くフライホイールを使い、更なる駆動系リスク低減を図っています。

①クラッチを滑らせる

ちなみに同じ「駆動系保護のためクラッチをドンッと繋げない」考え方を量産車で採用してきたのがホンダで、S2000で導入された遅延機構と呼ばれる手法です。

こちらのページに詳細記載ありますが、ドライバーがクラッチペダルを離しても、オペレーティングシリンダーの戻りをゆっくりにしてあげることで、クラッチディスクがドンッとつながらないようにしています。

クラッチフィーリングが悪くなるかもしれませんが遅延機構を入れる、もしくはディスクをあえて滑る(メーカー対応馬力以下)のものにしてあげるというのが、一般ユーザーが取れる手法でしょうか。

②あえて弱い部分を作って逃がす

それでも周回レースはミッション等が高温にさらされてしまうためブローのリスクはより高く、どのように対策しているかとヒアリングしてみると、交換しやすい部品をあえて「弱く」作っているそうです。

2024年7月1日月曜日

スピードハックエアについて考察

2024年5月1日水曜日

ミッションオイルは腐食する?

ミッションオイルにGL-4?GL-5を入れちゃいけないっていう噂のお話 #minkara https://t.co/hZuHmMyQv3 @minkaraより

— Øutlaw_motorsports (@outlaw_ms_pr) February 19, 2021

2024年4月25日木曜日

ニュートラルステアを理解する

2023年2月23日木曜日

タイヤ周辺の空力について考える

2022年6月3日金曜日

タイヤとホイールの太さの関係について

前回までの記事では「タイヤの横力剛性にはホイールサイズが寄与」と書きました。

(このブログはリライトです)その考察をもとに自分で確かめるためにタイヤを組み替えて実験(実走)したことがあります。

内容としてはフロント7.5j、リア8.5jに235/40/17と255/40/17(銘柄はZⅢ)だったのを、フロント8j、リア9j変えたらどうなるか、です。

ダンロップの公式サイトより実タイヤ寸法幅は243、262mmです。

ホイールは1インチ=25.4mmで計算すると

フロント:

7.5j=190.5(mm)

8j=203.2(mm)

8.5j=215.9(mm)

になります。この値からホイールの幅とタイヤ幅の関係を計算すると、

フロント:

7.5Jから8Jにした場合ホイール/タイヤ

82.4%

それぞれ5%程太くなりました。

ちなみにメーカーは235/40/17は8~9.5J 、255/40/17は8.5~10Jが適正となっていますのでそれぞれ

235/40/17 83.62~99.3%

255/40/17 82.4~96.94%

がメーカー指定ホイールサイズになります。大体80~100%ぐらいですね。ここで概ね100%を超えないのがポイントです。

昔のSUPER GTでは330/40/17or18が使われており、タイヤ実寸法幅はZⅢと同じく表記3%増しの339mmとした場合、組み合わされているホイールが13Jなので

13J = 330.2

タイヤに対して約97%の太さのホイールを使用しています。つまりメーカー推奨ホイールサイズの上限値あたりでレースでも使っていることになります。

ただしこれらのレースタイヤはハイトも厚いので一概に同じには考えられないかもですね。。。。330/40/18ってハイトが132mmもあるので、235/40/17の94mmとはエライ違いです。

考察後の運転インプレッションとしては・・・

Σ(・Д・ノ)ノこんなに変わるのか

って感じです。

言葉にすると難しいですが、フロントはスッと舵が利くイメージです。

ただやっぱり弊害もあって、フロントはブレーキロックが出やすくなったし、リアはスタートダッシュやサイドからの立ち上がりがピーキーになりました。

ということで一般的にはにホイールサイズは適正範囲の上限ギリギリのサイズを使うのが良さそうですが、前回の考察のとおり、スタートダッシュ等の縦方向を重視する場合はあえてホイールサイズを落としてみるのもよいのでケースバイケースですね。

2022年5月24日火曜日

タイヤのグリップについて考察3

今回はタイヤは太ければコーナーが速い(CFが得られる)のか、また縦方向のグリップはどうすれば良くなるのかについて、です。

・太いタイヤは横力に対抗できる?

前回までの考察だとタイヤを太くしても接地面の縦横比が変わるだけで接地面積が変わらない条件で考えてきました。ところが実際は若干変化(面積が拡大)します。

面積が増えるとなぜ速いコーナリングができるのか。

その答えがここのHP様の「タイヤを太くすると何故グリップが上がるのか」を見てもらうと分かります。

このHP様の結論は太くすると最大荷重時の摩擦限界が高くなると言うことです。

太くすると赤い所まで限界が上がる。(自動車を物理する 様より)

300kgぐらいまでの荷重では細いタイヤも太いタイヤも比例的にグリップがあがりますが、そこから先の限界の伸び具合に差が生じます。つまりこのグラフで用いたタイヤで行くと、仮に荷重移動したとしても片輪に300kgしか掛からない車であれば細いタイヤだろうが太いタイヤだろうが一緒なワケです。

逆に太いタイヤを履かせた場合、バネ下重量が重くなるし、走行抵抗増えるし・・・なにより値段が高くなるのでマイナスしかないわけです。

また補足として前回説明したように空気の働きだけを見ると、サイドウォールの厚みが高い方が剛性が高いという理論が成り立ち、トレッド面全体が偏心しやすくなる(タイヤを正面から見たときにトレッド面がホイールセンターからずれる現象)のですが、単にサイドウォールの「ヨレ」だけみると、ゴムなので横からの力がかかった時の変形が大きく、ある程度はサイドウォールを薄くした方がCPが得られるという工学書の実験結果が乗っていました。

また横幅を広くしたときのグリップに関しての補足説明としては、金属やゴムなどの表面は一見平らに見えてもミクロの目で見ると凹凸があって、目で見えている接地面積と、実際に地面にタイヤが触れている真実接地面積は違います。

「車両運動性能とシャシーメカニズム」の図2-66より

実際地面と接している面積は見かけの接地面積、世間一般的に「ハガキ一枚分の面積」よりも少ないという事実があります。

細かいことは省略しますが、ゴムを柔らかくすると地面の凹凸に沿ってゴムが変形するので、真実接地面積が広がり摩擦力が上がるというからくりになっているのですが、真実接地面積も前回の「横滑り角とコーナリングフォース」の図のように、面積と摩擦力が比例関係にあるのは初期だけで面積が大きく(タイヤでいうと温度が上がったりして柔らかくなる)っても、それ以上は摩擦が上がらなくなります。つまり上のHP様のようにある程度まで荷重を掛けるとそれ以上限界は上がらなくなります。

よって熱が入らなくても最初から柔らかいSタイヤはいきなりタイムが出ますし、熱が入りすぎてもグリップが上がらない(タレる)症状が出てくるわけですね。

以上説明してきた摩擦力は接触している物同士の表面の分子の間に引き合う力が働いており、滑らせようとすると「分子間力によるせん断抵抗力」が発生するために生じる現象でした。

しかし摩擦力を生じさせるにはもう一つ「変形損失摩擦力」というのがあります。

これは凹凸のある路面の上を走ればゴムの接触部分は変形と復元を連続して発生し、運動エネルギーが消費されることによって生じる摩擦力です。

つまり縦方向に柔らかくて粘り気のある(ヒステリシスロスの大きい)タイヤであれば得やすい物になります。

具体的にどういうものか考えを進めてみました。

・ゼロ発進におけるタワみの極み

今まで横向きの力に対してどの位タイヤが耐えれるか見てきましたが、この摩擦力(ヒステリシスロス等によって生じるもの)は主に縦向きの力に対してどうかと考えて良いと思います。

即ちサイドターンやゼロ発進時に、どんなタイヤがどの様な特性を持つかと言う事です。

タイヤの地面に触れている所は、外径に対してある一定の割合で潰れて平らになります。(例えば上図の接地長は仮に直径640mmのタイヤの3%とすると60.23mmとなります。もちろん空気圧が一定の場合で考えます。)

接地長というのは細いタイヤの方が長くなるのは前回の通りですが、接地長のタイヤ外径に対するパーセンテージは同じ銘柄、同じ荷重の場合あまり変わらないらしいので大きい外径のタイヤの方が接地長を稼げます。(上の条件だと640mmのタイヤだと60.23mmですが、650mmのタイヤの場合61.23mmになるわけですね。ただ実際は勿論この通りに3%のままではなく、2.998%とかに減るとは思いますが。)

と言うことで同じ太さのタイヤでも外形サイズが大きい方がより接地面を稼げるわけです。軽自動車とGT-Rじゃタイヤ幅も違いますがそもそも外形サイズが全然違うのは接地面積と内空気量を確保するためのようです。

コレを生かした極端な例で言うと、ゼロ発進を重視するドラッグレースカーが太くて外径が大きなタイヤを履いてます。

彼らはヒステリシスロスを最大限に発揮させるためホイールは出来るだけ小さくしてハイプロファイリングなタイヤを履いています。これは縦方向にタワむゴムの領域を広く取ることで、発進時の荷重が掛かった瞬間に縦方向にタワみやすくなり接地長が伸びる=接地面積が増えるようにしているみたいです。

ただ注意しなければならないのは接地長が長くなるとステアレスポンスが落ちますので後輪には良いかもですが、前輪につけるのは??

ということでタイヤを太くしたり大きくすることは確かに速く走る上で効果があるようですが、縦横両方のことを考えると無限に太く&大きくすれば良いわけではなくバランスなワケです。

これらの理論の延長線上に、サーキットを走るハードなチューニングカーではサイクルフェンダーとかにしてタイヤハウスを広げ、太くて大きな薄いタイヤを入れ込んで接地面積を広げ、縦にも横にも限界を上げているのでしょう。。。が、一般的な公道を走る車や公認競技に参戦するのであればそこまでできませんよね・・・ってことで

結論

普通にスポーツ走行をするには

太くてもダメ、細くてもダメ。ちょうど良いあんばいが一番いい。

前ホイールを18インチにしてステアレスポンスを、後ろを17インチにしてスタートダッシュを得ると言うSUPER GTがよくやっているセッティングもこれらの理論から「アリ」と判断できるわけです。

ただ一般車競技をする上でタイヤの太さ、大きさなんて同じ車種、同じクラスであれば大体一緒ですし、銘柄まで一緒なことが多いのでアドバンテージにはならないですが。。。

じゃあどうすれば良いかと前のブログに書いたホイールサイズを変更してあげるか、タイヤを上手く使いきれる線形内に収まるよう「荷重移動を少なく」して、4輪へ均等に仕事させるようにすれば効率よく車全体でCPが得られることになります。

荷重移動を少なくするにはトレッド、重心、重量などを考えればいいのですが非常にメンドクサイのでまたいずれってか上記のHP様に詳細に載っているのでそちらをご覧下さい。

GT、F1などは上記の「トレッド、重心、重量」どれを見ても「広い、低い、軽い」を追求している所からもその重要さが伺えます。またそれに伴ってアームの構造も素晴らしいですよね。

タイヤの構造からくる大まかな特性をまとめたシリーズでした。次のブログでは続いて上記の考察に基づいた実験の結果、体感について記載していきたいと思います。

2021年10月23日土曜日

PCVバルブの作用について

①PCVの配置

こんな感じですね。

このブローバイガスというのは未燃焼ガス等が含まれており、エンジンオイルの劣化を促進させてしまうので速やかに排出させることが求められます。

以前ブログを書いたように、ブローバイガスはスロットルの前と後の2系統の排出系統を持っており、おおざっぱに言うと「アクセルオフの際はスロットルより後ろ側から、アクセルオンの時はスロットルより前側から」ガスを排出しています。スロットルより後ろにつながるホースはエアの噛みこみを防止するためPCVバルブと呼ばれる、ワンウェイバルブが設けられています。

エンジンルームの

インマニに繋がる、こちらのホース。

根元に黒いプラスチックがいますが、これがPCVバルブです。

②PCVの役割、効果

2系統を用意することでアイドリング状態でもクランクケース内に常にフレッシュなエアを送り込むことができ、エンジンオイルの寿命を延ばすことができるようになったのだとか。(最近は1万キロ以上無交換というのも聞きますね。)

さらに副次的な効果として、ブローバイガスがクランクケース内に溜まったままだと圧力が高くなってピストンが動きずらくなる=エンジンの出力が落ちるので、クランクケース内を負圧にしてあげることで出力向上にも買っているそうです。

③PCVバルブを塞いだら?

メリットばかりに見えますが、デメリットもあります。

アイドリングや街乗り程度の負荷だとPCVバルブ側からブローバイガスをメインで吸い込むため、インマニや燃焼室がドロドロになりやすいという点があります。

インマニ負圧の際のブローバイ配管、メクラしてるとアクセル踏んだ瞬間煙がすごいので純正に pic.twitter.com/dCF1fobmF2

— ATSU (@Outlaw_ATSU) 2019年3月3日

メクラキャップを使ってPCVバルブとインマニ側の入り口を塞いでました。

ところがアクセルオフの状態ではブローバイガスが溜まりやすくなるため、アクセルオンした瞬間に一気に吸引してしまい、白煙を吐きやすくなってしまいました。

例がこちら。

アイドリングで溜まったブローバイガスが、アクセルオンで一気に吸引されてスタート直後はすごい白煙を吐いています。

とは言えここまで白煙吐くのは競技のような全開走行時だけで、普段は離されているためか、以前よりキャッチタンク油量が増えていたので「エンジンにブローバイガスを吸わせたくない」という目論見は達成されています。(なおエンジンオイルの劣化が進みやすくなるデメリットがありますが、そもそも競技2~3回に一度、500km程度で交換しているのであまり気にしてませんでした。)

この状態で4年ぐらい乗っていましたが、特に最近オイル粘度を変更したこともあってかスタート時の白煙が上記の動画のように増えてしまったので周りから「タービンブローしてない?」的なツッコミが増えてしまいました(笑)

④PCVバルブを戻したら?

上述したようにバックミラー越しに白煙が見えるねは精神衛生上あまりよろしくないので、ブローバイPCVバルブ系統を復活させてみたところ、先日のブログで上げた競技走行の動画をみても白煙が如実に出なくなりました。

また驚いたのが、競技走行時にはあまり感じませんでしたが、普通に坂を重めのギアで上っていたところ、PCVバルブを殺していた時より気持ちトルクがあるような気がしました。(プラシーボ?)

もしかしたら微々たるものかもしれませんが、街乗り時のようなあまりスロットルを開けてない状況において上記したクランクケースの内圧が下がったことによる副次的な効果かもしれません。

定量的に示せる変化としては、PCVバルブを復活させたことでアイドリング回転数が70~80rpm上昇しました。つまり70~80回転分PCVバルブから空気を吸えるようになったのでしょう。

メリット・デメリットありますが、結局純正の2系統のブローバイホースがあった方が良いような気がします。一方でインマニがブローバイで汚れやすくなるので定期的にエンジンコンディショナーやワコーズのRECSを実施すれば良いのかもしれませんね。

エンジンコンディショナーやRECS、燃料添加剤であるフューエルワンのデメリット、注意点について調べてみましたが、またこちらのブログにて。

他の記事をお読みになりたい方は↓のラベルや関連ページ等からご参照ください。

2021年8月16日月曜日

アルミホイールナットの強度について

計算シートでざっと計算させると、

— Gan-Dan (@gandansv) August 12, 2021

締め付けトルク110N・m

サイズM12ピッチ1.5(ホンダサイズ)

摩擦係数0.25

とすると、軸力が28.5kNになる。

(おそらく)ねじ部の等価応力は440MPaになる。 pic.twitter.com/RZKp3fWq4y

2021年6月8日火曜日

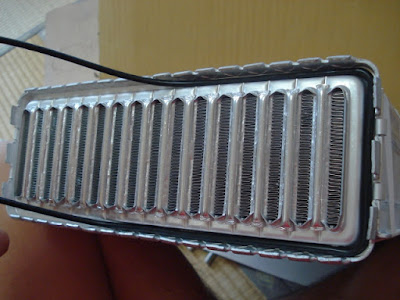

ターボ車のレスポンスアップ加工

以前少し考察させていただきましたが、このインタークーラーというのは圧損が生じてしまうのでパイピングを短くしたり、インタークーラー自体を小さくする(水冷式にする等)ことで効率を上げているようです。

チューニング業界では調べてみるとこのように空気の入口側をテーパー加工することで圧損を低減させるという記事も散見されてきました。

これが元の状態。これが下記のように

テーパー加工して入口を広くし、圧損を減らすような加工をしています。

ばくばく工房様より。

このような加工がアフターパーツや加工では一般的です。

またこちらの方は水冷式と一般的な空冷式における流入空気温度の差を検証されていました。

シルビア系でやっている方は少ないのではないでしょうか。

この方の検証結果を見る限りある程度速度が出ている状態、つまりグリップ走行であれば空冷式でも問題ないように感じられます。

(ドリフトで横向いている場合は効果大だと思います)

最近のターボ車はエンジンルームのレイアウト自由度が高いことから水冷式が増えているようですね。

とくに改善点として注目したのが「アクセルオンした瞬間のレスポンス」です。

これを改善するためにインタークーラーだけでなく、パイプレイアウト全体で考えて見ます。

画像はネットの拾い物です。

インタークーラーは空気の通り道における冷却装置でありますが、一方で網戸のように空気が通りにくくなっている渋滞ポイントにもなる、というのは以前のブログのとおりです。

上記に付随して過給が始まる前の状態、例えばアイドリング状態からアクセルオンした瞬間は「スロットルが空気を吸う⇒エンジンの回転数が上昇⇒タービンが回転し始める」という工程を踏み、空気を吸いたくても通り道に網戸(インタークーラー)があるため吸いにくく、回転数上昇を阻害している可能性もあります。

(低回転における吸入程度ではあまり影響無いかもしれませんが)

アクセルオンの瞬間のみに着目すれば構造的改善策がありますが、長くなったので今回はこの辺で。

2021年5月31日月曜日

キングピン角の作用ついて

前回のブログの続きで以前のリライトですが、どうやったらハンドリングを良く出来るのか考察を進めていくと、キングピン角も1つの重要な要素という事が分かりました。

キングピン角の概要はこちらのHPやコチラのHPに良くまとまってますね。

上記のHPの中で注目したいのは「キングピン角があると、ハンドルを切るとタイヤの軌跡が車体を押し上げる方向に動く」という所です。

コーナリング中、外側のバネは縮んでても、ハンドルを切れば切るほどタイヤだけ下方向に動き、結果車体が浮き上がるという現象が生じてしまうわけですね。

キングピンアングルによって持ち上げられる車高よりもバネの縮みの方が大きければコーナリング中のフロント全体の車高は下がります。(バネの縮みよりキングピン角によって持ち上げられる方が大きいという事はよっぽどバネが硬い場合だと思いますが)

よってフロントストラットの車でよくありがちなピロアッパーによってキャンバーを変化させたり、キャンバーボルトを使ってキャンバーを変化

こんな感じでネガティブ側に調整するとキャンバーと共にキングピン角も大きくなってしまうわけですね。

キングピン角よりもキャンバーのほうが実変化としては大きいと思うので、結論としてあまり気にする必要は無いかと思いますが、もし気になる場合でストラットの車はキャンバーボルト側で調整すると良い、と言うのも以前記載しました。

続きは今回も長くなったのでこの辺で。

2021年5月13日木曜日

スクラブ半径について

小技紹介 様より引用

ワイドトレッドスペーサーやオフセット(インセット)値が小さいホイールを付けるとトルクステア(キックバック)が発生してしまうのはスクラブ半径が大きいことが原因のようです。

更にその影響で、テンションロッドやハブベアリングへの負担、直進性への不安(2枚目)も抱えやすくなり、ワイドフェンダーな方々のピロアッパーやハブベアリングが逝きやすくなるのは必然のようです。

上記のHPで一番気になったのがこの記載。

勿論自分が乗っているS15もポジティブです。

上図の赤印のところの「旋回時に加速するとフロントは外側に向かおうとする」とありますが、S15はこの動きが顕著に感じます。

クリッピングについて加速しようとすると大きく外側に膨らみがちで、綺麗に立ち上がれません。

S2000やアルテッツァのホイールは+50とかありますが、これによってスクラブ半径が小さいので、キビキビとしたハンドリングの一要素になっているものと思います。

ただ一概にスクラブ半径を小さくすれば良いということも無くて、下図のとおり

画像はコチラのHP様より

では上記を踏まえてドリ車ですごいオフセットのホイールを履かせているのに、初期の反応がいい車があるのはなぜなのか。スクラブ半径だけでハンドリングを考察しましたが、フロントタイヤの動きにはスクラブ半径だけでなく色々考えなければならない要素があります。

が、長くなったので今回はこの辺で。

人気の投稿

-

サーキットでタイムを出すために有効なGTウィング カッコよさと言う点でも重要ですが、機能的な部品です。 見た目はさておき、大きなサーキットで有効なのは間違いないと思いますが、ミニサーキットやジムカーナにおいて有効なのか疑問に思ったので計算してみました。 条件として、どの車種でも付...

-

モータースポーツをする上で無視できないのが空力です。 この空力によってF1などでは大きな差がつくのはご存知の通り。一般車のように1Gではなく3Gぐらいタイヤに掛けることが出来るので速いコーナリングが可能な訳ですね。 でも低速コーナーやジムカーナにおいてはどうだろうか?...

-

海外のモータースポーツ系メディアのGrassroots Motorsportsにハイグリップタイヤの 評価一覧 がアップロードされていましたのでシェアします。 定量的な検証を年間とおしてやっているメディア&製品評価尺度が価格も含めて8つあり、中々信憑性高そうなランキングです。 評...

-

最近VITOURやVALINO等のからトレッドウェア(TW)が300付近のタイヤが続々とリリースされていることもあり、各社のタイヤのTWはどうなっているのか、そして価格はどうなのか気になったので知っているスポーツタイヤを一覧化してみました。 価格については変動もあるので、各商品名...

-

先日のジムカーナ会場にサスペンションプラスさんが出展されていたので、スプリングの特性についてお話を伺いました。 概要としては同社がラインナップするUC-01というのがいわゆる「超低反発」スプリングで、UC-03が逆に「超高反発スプリング」という立て付けだそうです。 以前のブ...