先日のジムカーナ会場にサスペンションプラスさんが出展されていたので、スプリングの特性についてお話を伺いました。

概要としては同社がラインナップするUC-01というのがいわゆる「超低反発」スプリングで、UC-03が逆に「超高反発スプリング」という立て付けだそうです。

以前のブログで各社のスプリングの特性を個人的には色々感じていますが、他社のスプリングと比べてどうなのか聞いてみたところ、特性のイメージとしてはこんな感じらしいです。(SPはサスペンションプラス)

※あくまで営業の方から受けた説明をイメージ化したもの。

低反発というのが以前のブログのAZUR代表が説明しているような、「縮みがゆっくり(とは限らないが)、伸びもゆっくり」というスプリング、逆に高反発なのが「縮みも素早く(とは限らないが)、伸びが速い」スプリングのイメージだそうです。

UC-01とUC-03が大局的な性格らしいですが、UC-01寄りなのがハイパコ、UC-03寄りなのがSWIFT、ちょうど真ん中にいるのがKYBのバネだそうです。

ただやはり設計思想が違うらしく、HYPERCOは「いかに縮み始めた瞬間から指定されたバネレートを立ち上げるか」を主眼として設計されているので、上記の言葉のイメージで言うところの「(最初からレートが立ち上がるので)縮みはそこそこゆっくり、伸びもそこそこゆっくり」な感じで、アイバッハは「縮みがそこそこ速く、伸びもそこそこ速い」感じ、SWIFTはUC-03と同じように「縮みが速く、伸びも速い」バネだそうで。

「縮みも伸びも無難な感じ」なのがKYBのスプリングというイメージだそうです。

あとHYPERCOはレートやバネ自体の長さによって違うそうですが、立ち上がりのレートを重視しているためか、限界許容領域(線間密着)に近づくにつれてレートが線径で立ち上がらなくなることがあるそうです。

(画像の紫で示したところ)

HYPERCOの公式で公開しているデータでは、線間密着前の領域も安定している結果となっていますが、選ぶレートやレングスによっては不安定なモデルがあるということなのでしょうか。(まぁその領域まで使うようなバネレートなら変更した方が良いと思いますが。)

できれば機械で測定した上記のようなレートの立ち上がり方の図があると比較しやすいのですが、サスペンションプラスさんは持っていないそうです。

へたりについても聞いてみたところ、サスペンションプラスに限らずSWIFTやその他メーカーも、許容荷重範囲内で使用しているのであれば、基本の鋼材は各社大体一緒なのでへたりというのは基本ないはずとのことでした。

(許容荷重を超えて使ったり、サビ等が発生してへたることはありますとのこと)

他の記事をお読みになりたい方は↓の関連ページ等をご参照ください。

How about suspension plus ,Swift,HYPERCO,KYB and Eibach springs?? What is the difference between each coils?

Translate ~Select your language~

ページ(サイトマップ等) ~Select our pages~

▼

2019年2月25日月曜日

FISCOクラブ総会(FSW本コース走行)

昨日は所属するFISCOクラブの総会に行って来ました。

今週3回目の富士スピードウェイです。

総会はこんな株主総会みたいな感じでつつがなく終了。

んでメインは富士スピードウェイの本コースを走れるイベントが付帯されていたので申し込んでみました。

会員は無料で本コースを走れるのでかなりお得なイベントです。

走り方はファミリー走行と呼ばれる、先導車の後についていくだけの、ヘルメットもいらないサーキット観覧走行と、ガチ攻めできるフリー走行があったのでフリー走行にしようと思ってたのですが、現在ブレーキパッドがジムカーナ用のフルメタルパッドしか持っておらず、そのまま本コース走るとキャリパーが死にそうだったのでファミリー走行にしました。。。

これまでFSWは100回以上来ていますが、本コースを走るのは初めてです。

外から見ているとコースが大きすぎてGTRなどのある程度馬力がある車でないと楽しくないのかな、と思っていたのですが、路面の傾斜が意外とあったり、1コーナーの奥が下っていてブレーキがシビれそうだったり、考えて走らなきゃいけないポイントが多々あったので面白そうです。

来年こそはフリー走行して見たいと思います。

今週3回目の富士スピードウェイです。

今週3回目の富士スピードウェイ#FSW#FISCO pic.twitter.com/lBY0vI3kVJ

— ATSU (@Outlaw_ATSU) 2019年2月23日

総会はこんな株主総会みたいな感じでつつがなく終了。

んでメインは富士スピードウェイの本コースを走れるイベントが付帯されていたので申し込んでみました。

会員は無料で本コースを走れるのでかなりお得なイベントです。

走り方はファミリー走行と呼ばれる、先導車の後についていくだけの、ヘルメットもいらないサーキット観覧走行と、ガチ攻めできるフリー走行があったのでフリー走行にしようと思ってたのですが、現在ブレーキパッドがジムカーナ用のフルメタルパッドしか持っておらず、そのまま本コース走るとキャリパーが死にそうだったのでファミリー走行にしました。。。

これまでFSWは100回以上来ていますが、本コースを走るのは初めてです。

外から見ているとコースが大きすぎてGTRなどのある程度馬力がある車でないと楽しくないのかな、と思っていたのですが、路面の傾斜が意外とあったり、1コーナーの奥が下っていてブレーキがシビれそうだったり、考えて走らなきゃいけないポイントが多々あったので面白そうです。

来年こそはフリー走行して見たいと思います。

https://outlaw-atsu.blogspot.com/2019/02/fisco.html?m=1FISCOクラブ総会(FSW本コース走行)

ラベル:

モータースポーツ(その他),

日常

2019年2月22日金曜日

大学自動車部イベント@富士スピードウェイ

今日は母校の自動車部のジムカーナイベントが富士スピードウェイでありました。

今週2回目のFSW。朝一別件で用があったのでS15はお休みで街乗車のミラジーノで行ってきました。

天気もいいので山道で。

久々に明るい時間にここの道を通りました。

ついた時には富士山が雲に覆われてしまっていましたが、一日晴天で過ごすことができました。

ジムカーナ場についてみると現役生やOBが結構来てました。

現役生達の運転を見ていて思ったのは、自分が学生の頃よりみんなしっかり運転できていることです。

アドバイスとかしなくても車を動かすイメージと基本がしっかりしているので、あとはドンドン走りこむのみですね!

驚いたのが、主将さんのお姉さんが乗ってこられてたこの車。

こんなきれいなレビンは初めて見ました。

聞いてみるとお父さんが丹精込めて作り直されたのだとか。ピカピカの新車のようでした。

ジムカ場にこの車で来るのは2回目だったかな?(競技走行はしてないです)

参加された皆様お疲れさまでした。

明日も別件で富士スピードウェイに訪れます。

今週2回目のFSW。朝一別件で用があったのでS15はお休みで街乗車のミラジーノで行ってきました。

天気もいいので山道で。

久々に明るい時間にここの道を通りました。

ついた時には富士山が雲に覆われてしまっていましたが、一日晴天で過ごすことができました。

ジムカーナ場についてみると現役生やOBが結構来てました。

現役生達の運転を見ていて思ったのは、自分が学生の頃よりみんなしっかり運転できていることです。

アドバイスとかしなくても車を動かすイメージと基本がしっかりしているので、あとはドンドン走りこむのみですね!

驚いたのが、主将さんのお姉さんが乗ってこられてたこの車。

こんなきれいなレビンは初めて見ました。

聞いてみるとお父さんが丹精込めて作り直されたのだとか。ピカピカの新車のようでした。

ジムカ場にこの車で来るのは2回目だったかな?(競技走行はしてないです)

参加された皆様お疲れさまでした。

明日も別件で富士スピードウェイに訪れます。

https://outlaw-atsu.blogspot.com/2019/02/TMUAC2019.html?m=1大学自動車部イベント@富士スピードウェイ

ラベル:

L700ミラジーノ,

モータースポーツ(ジムカーナ),

日常

2019年2月20日水曜日

2019ニュートンランド富士ジムカーナシリーズ第2戦

前日の土曜日に準備を行い、翌日曜日には富士スピードウェイのジムカーナ場で開催されるニュートン練へ。今回もスタッフ側で参加です。

明け方、現地は3度ぐらいで前回よりもあたたかく感じました。

コースはこちら。

ただ一日中、ほぼ日が出ていない状況だったので路温が10度以下と低く、トラクションが薄い車にとって厳しい条件の中進行しました。

そんな中であがく為にちょっとセットを変えて挑んだ1本目。

計測器トラブルにより再出走だったこともあり、トレッド温度が高かった為、スタート直後から割と踏めました。解析してみるとこの状態でも弟子くんのMR2のスタートダッシュより遅いです。。。低μということもあり、カプチーノ等の軽い車が楽しそうでした。

2本目も計測器トラブルで再出走だったのですが、スタート直後にドライバーのミスでやらかしてタイムダウンだったので動画なし(ぉ

最終的には1本目のタイムで1位/17台でフィニッシュ。弟子くんは5位でしたが、もはや微修正だけでぶっちぎられそうです。。。ってかタラレバタイムならぶっちぎられてます(爆)

自分は次戦の日程が海外にいるので欠席となります。

また会場にサスペンションプラスさんが出店されていたのでスプリングの特性について話を伺いましたのでメモ代わりにまとめてみたいと思います。

This blog is about "Newtonland 2019 series2"

明け方、現地は3度ぐらいで前回よりもあたたかく感じました。

2月の富士スピードウェイにしては暖かい朝です。 pic.twitter.com/SgnjJqweIK

— ATSU (@Outlaw_ATSU) 2019年2月16日

コースはこちら。

ただ一日中、ほぼ日が出ていない状況だったので路温が10度以下と低く、トラクションが薄い車にとって厳しい条件の中進行しました。

そんな中であがく為にちょっとセットを変えて挑んだ1本目。

計測器トラブルにより再出走だったこともあり、トレッド温度が高かった為、スタート直後から割と踏めました。解析してみるとこの状態でも弟子くんのMR2のスタートダッシュより遅いです。。。低μということもあり、カプチーノ等の軽い車が楽しそうでした。

2本目も計測器トラブルで再出走だったのですが、スタート直後にドライバーのミスでやらかしてタイムダウンだったので動画なし(ぉ

最終的には1本目のタイムで1位/17台でフィニッシュ。弟子くんは5位でしたが、もはや微修正だけでぶっちぎられそうです。。。ってかタラレバタイムならぶっちぎられてます(爆)

自分は次戦の日程が海外にいるので欠席となります。

また会場にサスペンションプラスさんが出店されていたのでスプリングの特性について話を伺いましたのでメモ代わりにまとめてみたいと思います。

This blog is about "Newtonland 2019 series2"

https://outlaw-atsu.blogspot.com/2019/02/2019Newtonland-2.html?m=12019ニュートンランド富士ジムカーナシリーズ第2戦

ラベル:

S15,

モータースポーツ(ジムカーナ)

2019年2月19日火曜日

走行準備と経年劣化

先日の土曜日は、翌日に富士スピードウェイで行われるニュートンランドのジムカーナに参加するための準備を行っていました。

まずブローしてから2回目のミッションオイル交換とエンジンオイル交換。

ミッションオイルは積み替えてから300km、そして今回はそれから900km、新ミッションとしては合計1,200km走行しました。

さすがに1回目程ではないですが、鉄粉量はまだまだ多めでした。だいぶシフトの入りも良くなってきましたが、まだまだ固いですね。

2019年になって車に触るのが2回目ですが、久々に時間が取れたのでそれ以外の部分の点検を行ったところ多々問題点が。。。。

フロントパイプに亀裂が入っていたのでとりあえずマフラーパテを塗っておきましたが、こちらもその内溶接修理が必要です。

それより一大事だったのが、2年前の夏に交換したアーム(トラクションロッド)のブッシュが飛び出して来ていました。

ブッシュの圧入穴が緩くなっているのでしょうね。

外してハンマーで打ち込めるぐらいでした。

ちなみに翌日の走行後様子をみたら、やっぱり飛び出してきていたのでそのうち対策します。

また久々にエアクリーナーを掃除しようと外しました。

乾式なのでバケツに水をためてジャバジャバしてもみ洗いをした瞬間このような状態に。。。。

ボロボロ。

もみ洗いする前まではこのような状態ではなかったので、スポンジが固くなっていて力が加えられた瞬間ボロボロになったのだと思われます。なのでエンジンに吸い込まれては無かったと思いたい。。。。経年劣化って恐ろしい。

ということで新品フィルターに。

最初150φのものかと思って購入したのですが、200φが正解でした。

HKSのフィルターはオートバックスでも通常在庫品として置いてくれているので助かります。

同時にL700、ミラジーノのエンジンオイル交換を行いました。

その際に以前のブログで記載した塩素系の添加剤であるベルハンマーを入れてみました。

エンジンだけでなく、ミッションにも添加してみました。

これでどれだけ動きが(腐食されて)滑らかになるのか、また塩化パラフィンには汚れの剥離効果があるようですのでどれだけきれいになるのか見てみたいと思います。

エンジンオイルのフィラーの部分。

目で見えるぐらいの変化があるとは思っていないですが、一応確認していきたいと思います。

弟子くんも何やらゴニョゴニョしてるパパラッチ画像が…

翌日の走行会に続きます。

まずブローしてから2回目のミッションオイル交換とエンジンオイル交換。

ミッションオイルは積み替えてから300km、そして今回はそれから900km、新ミッションとしては合計1,200km走行しました。

さすがに1回目程ではないですが、鉄粉量はまだまだ多めでした。だいぶシフトの入りも良くなってきましたが、まだまだ固いですね。

2019年になって車に触るのが2回目ですが、久々に時間が取れたのでそれ以外の部分の点検を行ったところ多々問題点が。。。。

フロントパイプに亀裂が入っていたのでとりあえずマフラーパテを塗っておきましたが、こちらもその内溶接修理が必要です。

それより一大事だったのが、2年前の夏に交換したアーム(トラクションロッド)のブッシュが飛び出して来ていました。

ブッシュの圧入穴が緩くなっているのでしょうね。

外してハンマーで打ち込めるぐらいでした。

ちなみに翌日の走行後様子をみたら、やっぱり飛び出してきていたのでそのうち対策します。

また久々にエアクリーナーを掃除しようと外しました。

乾式なのでバケツに水をためてジャバジャバしてもみ洗いをした瞬間このような状態に。。。。

ボロボロ。

もみ洗いする前まではこのような状態ではなかったので、スポンジが固くなっていて力が加えられた瞬間ボロボロになったのだと思われます。なのでエンジンに吸い込まれては無かったと思いたい。。。。経年劣化って恐ろしい。

ということで新品フィルターに。

最初150φのものかと思って購入したのですが、200φが正解でした。

HKSのフィルターはオートバックスでも通常在庫品として置いてくれているので助かります。

同時にL700、ミラジーノのエンジンオイル交換を行いました。

その際に以前のブログで記載した塩素系の添加剤であるベルハンマーを入れてみました。

エンジンだけでなく、ミッションにも添加してみました。

これでどれだけ動きが(腐食されて)滑らかになるのか、また塩化パラフィンには汚れの剥離効果があるようですのでどれだけきれいになるのか見てみたいと思います。

エンジンオイルのフィラーの部分。

目で見えるぐらいの変化があるとは思っていないですが、一応確認していきたいと思います。

弟子くんも何やらゴニョゴニョしてるパパラッチ画像が…

翌日の走行会に続きます。

https://outlaw-atsu.blogspot.com/2019/02/blog-post.html?m=1走行準備と経年劣化

2019年2月18日月曜日

ベルハンマー(ナスカルブ)等の塩素による腐食について

極圧剤の腐食について前回のブログの続きです。

前回触れたように「金属が腐食される」と聞くとマイナスなイメージしか持てないですが、この腐食というのは金属表面と反応して表面を「軟化」させ、極圧状態(すごい圧力がかかってオイルが入り込めない状態のとき)においてオイルに代わって「潤滑」させて、焼き付きを防止しているようです。

なので腐食は確かに嫌ですが、いざという時にブローする方が嫌なので、どっちを良しとするかなのかと思われます。

そこで腐食は「悪」ではなく、ある程度までは「正」として見るとしても、どの程度腐食が進んでしまうのか気になったので調べてみました。

今回取り上げる塩素系の添加剤であるベルハンマーの販売元であるスズキ機工から銅に対する腐食テストがおこなわれている結果が示されています。

「腐食ではなく鍛えられています」と記載されていますね。

鍛えられているかどうかは(?)ですが、本当に腐食が進まないのか「ちょっと怪しい」と思って文献を調べてみると、出光興産から金属腐食に関する論文が公開されています。

この論文の中で出てくる添加剤の中では塩素化パラフィンが該当するのかと思われますが、超極圧領域(境界潤滑領域)では他の添加剤に比べて摩擦が高くなってしまっていますね。腐食に関しては、スズキ機工が公開しているとおり銅に対する腐食については論文内では触れられていないですね。(銅も実験していることから、結果として銅に対してはそこまで腐食反応が無かったのかもしれません。)

一方でホワイトメタル(ミッション等のギアやシャフト本体によく使われている金属)への腐食が認められますね。

とは言っても100℃以下の低温では、どの金属においても腐食はほぼ無いようですので、街乗り程度では腐食の進行についてはほぼ考えなくて良さそうです。

気になる点としては実験における塩化パラフィンの添加量は 他の添加剤に比べて多め(10%で実験している)なことですね。2%以下の少ない添加量だと腐食度合いに差がないということなのでしょうか。(逆に現在のデフオイルによく入っているジアルキルジチオリン酸亜鉛は少量でもアルミに対する腐食が出てしまっています。)

また興味を持った点として、塩素化パラフィンのみ摩擦の特性が、400℃以下であれば一番低いという点でしょうか。(逆に400℃を超えるような超極圧状態では他の添加剤に分があるようです)

これを見る限り、そこまで高温にならない環境下及び極端な極圧状態でなければ塩素はコストも含めて優秀な極圧剤のように受け取れます。

ただ調べを進めていくと塩素化パラフィンというのは極圧剤として優れている一方、発がん性があったり焼却処理が大変なことから、環境問題的に大手メーカーは使いたくても使うことができないのだとか。

なので代わりに使われているのが、アルミに対して腐食があっても文献にも出てくるジアルキルジチオリン酸亜鉛などだそうで。(銅も腐食させてしまうようですが真偽は定かでない)

どの極圧剤にしろ何かしらデメリットがありますが、加えないわけにはいかないので添加量(%)を少なめにし、腐食防止剤等を配合することでデメリットを抑えつつ、メリットを享受しているのかもしれませんね。

現在販売されているデフオイル(LSDオイル)に添加されている極圧剤は上記のジアルキルジチオリン酸亜鉛のような金属系が多いそうですが、真偽は自分が調べる限り定かではないですが、ミッションのシンクロに使われている真鍮(銅)を腐食させてしまうことがあるらしく、純正指定のミッションオイルは添加剤(極圧剤)の量が少ないGL-3やGL-4が多いです。

特にFRのようにミッション内にハイポイドギアを持たなければ極圧剤の多いGL-5よりは配合の少ないGL-3やGL-4の方がよさそうですね。(ドリフト等で瞬間的に激力がかかるような動きをするのであればギア本体の保護的にGL-5の方が良いのかも)

オイルメーカーは勿論このあたりは承知の上で腐食防止剤等を配合しているでしょうからそこまで心配する必要もないかもしれませんが、以前のブログでも触れたようにFF系のLSDが入ったミッションはシンクロが早くダメになる気がするのは極圧剤のせいなのかもしれませんね。(LSDを入れる方は一般的に使い方が激しいですし、LSDの金属粉が出やすいからかもしれませんが。。。)

てな感じで塩素系は環境にはよくないが、極圧剤としてはホワイトメタルへの腐食があるが400℃以下で添加量を少なく、超極圧箇所でなければコスト面を含め総合的にはそこそこ優秀。現代においては広く使われている硫黄系もアルミ等への腐食が懸念事項としてはあるようですが、環境と超極圧領域においては優秀な極圧剤のようですね。

(販売元のスズキ機工に聞いてみました。)

これらを踏まえて市販オイルは極圧剤と腐食防止剤や酸化防止剤等をバランスしているでしょうから、いくら「オイルに影響がない」と謳っている添加剤・極圧剤・エンジンコーティング剤と言われる物でも、個人で添加はしない方がよいのでしょう。

ここまで書いといてあれですが、前回のブログで取り上げたオイルメーカーの方のコメントでも「高負荷でなければ軽くなったように感じる」と書いてあったのもあったので、ものは試しで塩素系の添加剤を街乗り車に入れて実験してみようかと思います。

他の記事をお読みになりたい方は↓の関連ページ等をご参照ください。

Does Chlorinated paraffin put in engine oil have meaning?? Is it good for metal surface??

前回触れたように「金属が腐食される」と聞くとマイナスなイメージしか持てないですが、この腐食というのは金属表面と反応して表面を「軟化」させ、極圧状態(すごい圧力がかかってオイルが入り込めない状態のとき)においてオイルに代わって「潤滑」させて、焼き付きを防止しているようです。

なので腐食は確かに嫌ですが、いざという時にブローする方が嫌なので、どっちを良しとするかなのかと思われます。

そこで腐食は「悪」ではなく、ある程度までは「正」として見るとしても、どの程度腐食が進んでしまうのか気になったので調べてみました。

今回取り上げる塩素系の添加剤であるベルハンマーの販売元であるスズキ機工から銅に対する腐食テストがおこなわれている結果が示されています。

「腐食ではなく鍛えられています」と記載されていますね。

鍛えられているかどうかは(?)ですが、本当に腐食が進まないのか「ちょっと怪しい」と思って文献を調べてみると、出光興産から金属腐食に関する論文が公開されています。

この論文の中で出てくる添加剤の中では塩素化パラフィンが該当するのかと思われますが、超極圧領域(境界潤滑領域)では他の添加剤に比べて摩擦が高くなってしまっていますね。腐食に関しては、スズキ機工が公開しているとおり銅に対する腐食については論文内では触れられていないですね。(銅も実験していることから、結果として銅に対してはそこまで腐食反応が無かったのかもしれません。)

一方でホワイトメタル(ミッション等のギアやシャフト本体によく使われている金属)への腐食が認められますね。

とは言っても100℃以下の低温では、どの金属においても腐食はほぼ無いようですので、街乗り程度では腐食の進行についてはほぼ考えなくて良さそうです。

気になる点としては実験における塩化パラフィンの添加量は 他の添加剤に比べて多め(10%で実験している)なことですね。2%以下の少ない添加量だと腐食度合いに差がないということなのでしょうか。(逆に現在のデフオイルによく入っているジアルキルジチオリン酸亜鉛は少量でもアルミに対する腐食が出てしまっています。)

また興味を持った点として、塩素化パラフィンのみ摩擦の特性が、400℃以下であれば一番低いという点でしょうか。(逆に400℃を超えるような超極圧状態では他の添加剤に分があるようです)

これを見る限り、そこまで高温にならない環境下及び極端な極圧状態でなければ塩素はコストも含めて優秀な極圧剤のように受け取れます。

ただ調べを進めていくと塩素化パラフィンというのは極圧剤として優れている一方、発がん性があったり焼却処理が大変なことから、環境問題的に大手メーカーは使いたくても使うことができないのだとか。

なので代わりに使われているのが、アルミに対して腐食があっても文献にも出てくるジアルキルジチオリン酸亜鉛などだそうで。(銅も腐食させてしまうようですが真偽は定かでない)

どの極圧剤にしろ何かしらデメリットがありますが、加えないわけにはいかないので添加量(%)を少なめにし、腐食防止剤等を配合することでデメリットを抑えつつ、メリットを享受しているのかもしれませんね。

現在販売されているデフオイル(LSDオイル)に添加されている極圧剤は上記のジアルキルジチオリン酸亜鉛のような金属系が多いそうですが、真偽は自分が調べる限り定かではないですが、ミッションのシンクロに使われている真鍮(銅)を腐食させてしまうことがあるらしく、純正指定のミッションオイルは添加剤(極圧剤)の量が少ないGL-3やGL-4が多いです。

特にFRのようにミッション内にハイポイドギアを持たなければ極圧剤の多いGL-5よりは配合の少ないGL-3やGL-4の方がよさそうですね。(ドリフト等で瞬間的に激力がかかるような動きをするのであればギア本体の保護的にGL-5の方が良いのかも)

オイルメーカーは勿論このあたりは承知の上で腐食防止剤等を配合しているでしょうからそこまで心配する必要もないかもしれませんが、以前のブログでも触れたようにFF系のLSDが入ったミッションはシンクロが早くダメになる気がするのは極圧剤のせいなのかもしれませんね。(LSDを入れる方は一般的に使い方が激しいですし、LSDの金属粉が出やすいからかもしれませんが。。。)

てな感じで塩素系は環境にはよくないが、極圧剤としてはホワイトメタルへの腐食があるが400℃以下で添加量を少なく、超極圧箇所でなければコスト面を含め総合的にはそこそこ優秀。現代においては広く使われている硫黄系もアルミ等への腐食が懸念事項としてはあるようですが、環境と超極圧領域においては優秀な極圧剤のようですね。

(販売元のスズキ機工に聞いてみました。)

これらを踏まえて市販オイルは極圧剤と腐食防止剤や酸化防止剤等をバランスしているでしょうから、いくら「オイルに影響がない」と謳っている添加剤・極圧剤・エンジンコーティング剤と言われる物でも、個人で添加はしない方がよいのでしょう。

ここまで書いといてあれですが、前回のブログで取り上げたオイルメーカーの方のコメントでも「高負荷でなければ軽くなったように感じる」と書いてあったのもあったので、ものは試しで塩素系の添加剤を街乗り車に入れて実験してみようかと思います。

他の記事をお読みになりたい方は↓の関連ページ等をご参照ください。

Does Chlorinated paraffin put in engine oil have meaning?? Is it good for metal surface??

https://outlaw-atsu.blogspot.com/2019/02/Chloroparaffin.html?m=1ベルハンマー(ナスカルブ)等の塩素による腐食について

2019年2月12日火曜日

ベルハンマー(ナスカルブ)等の極圧剤におけるデメリットについて

前回のブログの続きで、エンジンオイルやミッションオイル、デフオイルに入れたりする添加剤(極圧剤)について。

極圧添加剤について調べを進めていくと、ベルハンマーや、ベルハンマーの製造元であるナスカルブに含まれる塩素(塩素化パラフィン)というのが金属を腐食させてしまうという記事を見つけました。

またこちらのページでは、オイルを作られている方がこんなコメントをしています。

ナスカルーブ(同製品にベルハンマーがありますが、製造元>製品は同じと思われます)は、典型的な塩素化パラフィン(塩素系極圧性剤の中でも一番作用が強い塩素系極圧性剤)で、そのことはメーカーも認めている要です。

(ただ、かなり強引といいますか歪曲したアナウンスをしているように思います。)

塩素化パラフィン(※以下塩パラ)を初めとする塩素系極圧性剤は、僕ら専門職はかなり否定的です(全く否定といっても良いです)

僅かなメリットに対して、深刻なデメリットが多すぎること。

法的に厳しく一般販売が規制されている(禁止されている)こと。

以上から、僕らが手を出したりすることは、全くありません。

この辺は、順を追ってきちんと説明していけばご理解いただけると思うのですが、膨大なボリュームになってしまいますので、要点(ポイント)だけ挙げておきます。

■メリット

・高い速効性

・高い洗浄性(>▲実際は、「脱鑞作用」という剥離剤作用に近い作用になります。)

・高い極圧性

・「ストライベック曲線」での、境界潤滑ポイントが30~50%左に延長される。また、その分、EHL領域~境界潤滑までのカーブが寝る(>ここのカーブが寝ると、手回し等の無負荷or無負荷に近い加重条件下では、非常にμ(摩擦係数)が下がったような体感フィールになります。フッ素等の固形潤滑(物理潤滑)も同じことになります。)

・極圧性が向上することにより、ギヤやチェーン等の駆動音は、かなり低減される。

■デメリット

・高極圧性基剤や極圧性剤の濃度を上げる(過多になると)と、その他に配合されている添加剤類の性状がかなりスポイルされる。塩パラの場合はかなり作用が強いため、全くに近いレベルまで作用しなくなります。

・深刻な膨潤性>樹脂やゴム類に対して、激しい膨潤作用がある。

・緩衝作用は高いが、作用のプロセスとして、通常FM剤配合品の数倍から十数倍磨耗する。

・誘錆性が、塩水の数倍~十数倍高い

・μ(摩擦係数)は、下がらない。むしろ上がってしまう。

・一度でも付着してしまうと、除去することが非常に困難(≒過去にたった1回使用しただけで、実質的にリカバリーは不可能になります。)

・法的に、厳しく製造/販売が禁止されている(>ユーザーに対しては、モラル上の問題だけになると思いますが、空き缶を一般家庭ゴミとして出せない(償却するとダイオキシンが発生してしまうから)>日本に数箇所しかないダイオキシン処理施設に廃棄しないと行けない。>これが、実質禁止されている理由だと思います。)

ナスカルーブ等の塩パラ製品を使用すると、速効性も高いですし、ギヤ鳴りもかなり減少するはずですし、軽い負荷(ペダリング)では軽くなったように感じるはずですから、かなり効果的と受けとめてしまうはずです。

ただし、高負荷条件になるとμが下がっているわけではないので、強烈に出力損出(≒要は脚が食われれる)ことになってしまうんです。

あと、室内保管していても、直ぐにオレンジがかった赤色(黄色)に全面に錆が生じるはずです。(>赤錆状というより、全体に色が変色するような感じですね。)

という記載がありますが、一方でナスカルブを作っているメーカーの化研産業はこのように回答しています。

Q:ゴム、プラスチック製品に対して塩素系添加剤の攻撃性を懸念する声があるが?

A:塩素の影響に関して間違った情報であると思われます。

塩素が、ゴムプラスチックに影響するのではなくオイルそのものが影響するのです。

その証拠にプラスチックなど成形品の洗浄に塩素系の溶剤が使われたりします。

(別紙:NASKALUBのプラスチック及びゴムへの影響)

それと、オイルに添加される塩素という物は塩化パラフィンの形で添加されており、 これは、オイルを低温で焼却した場合ダイオキシンなどの発生が懸念され、有害物質として扱われましたが、 これに関しては塩化パラフィンのメーカーなどが猛烈に反発し、炭素量の多い塩化パラフィンは有害物質から除外されています。

つまり、塩化パラフィンそのものは非常に安定性が高く安全と言うことです。

さすが製造元、ダメなゴム一覧がベルハンマーと一緒ですね(汗)

天然ゴムには可逆性があるようですが、車のシール類によく使われているニトリルゴムとかには影響ないみたいですから、エンジンやミッションに入れてもそこまで気にする必要はないかと思います。

(古い車や一部の車は入れないほうが良いです)

とは言え、一度「腐食」という言葉を聞いてしまうとマイナスなイメージしか浮かばないですが、実は現在市販されているデフオイルに代表される極圧剤が入ったオイルは金属を「腐食」(表面を軟化)させることで極限の状態のときに「潤滑」させて、焼付を防止しているそうです。

なのでここで気になってきたのは

「どの程度腐食してしまうのか。それは可とする程度なのか。」

また上記のとおり超極圧(境界潤滑領域)においては、この腐食による表面の軟化が潤滑作用として働いているので一概に「悪」と考えるわけにもいかないような。

また腐食といってもどの程度腐食してしまうのでしょうか。調べてみましたが、また長くなったので次回のブログにて。

(2019.2.25追記)

追加情報として、元々ベルハンマーはナスカルブを生産していた化研産業で生産していたようですが、現在の製造元は違っており、成分も変わっている旨の記事をみつけました。

ただ上記したゴムに対する攻撃性一覧や腐食テストの公表結果は変更されてないので、そこまで大幅に変わって無いものと思われます。

他の記事をお読みになりたい方は↓の関連ページ等をご参照ください。

What is engine oil additive?? Is it good for metal surface??

https://outlaw-atsu.blogspot.com/2019/02/engineoil-additive.html?m=1ベルハンマー(ナスカルブ)等の極圧剤におけるデメリットについて

2019年2月8日金曜日

金属のコーティング剤(極圧潤滑剤)について

エンジンやミッションのコーティング剤、極圧剤についてあげられるのが、マイクロロン、メタライザー、Rewitec、進化剤、ベルハンマー…等々沢山の種類が出ています。

エンジンに限らず、ミッションやデフなど金属表面は使っていれば必ず傷や摩耗が出てきます。その時にどのようなものを投入すればよいのか迷ったので比較・調べてみました。

マイクロロン

かなり老舗の金属コーティング剤。要約すると金属表面にテフロン系の膜を形成することで摺動面を均し、動きを良くしたり修復することができるとのこと。

この効果については学術的にも効果が出ているらしいです。

Rewitec(レヴィテック、レビテック)

ドイツのメーカーが出している金属コーティング剤。「シリジウムが保護膜を形成し~」的なことが書いてあったので調べてみると、シリジウムというのはケイ素とのこと。ケイ素ということは、いわゆる「シリコンスプレー」と同じような表面膜形成による表面平滑化というイメージでしょうか。

(シリコンスプレーの効能や使いどころについてはコチラのページが良くまとまっています。)

Rewitecも独自で研究機関の効果を実証しているので、下記の進化剤やメタライザーと合わせてケイ素系のコーティングは意味ありそうですね。

輸入している製品の割にはお手頃な気がします。

進化剤

こちらも成分としてはケイ素系の金属コーティング剤ですので、効果としては上記のRewitecに似たようなものになるかと思いますが、こちらのページにて検証されている方のを読みますと、下記のメタライザーの方がよさそうに思います。

(2024年現在、通販されてないようです)

メタライザー

ケイ素系のコーティング。内容的にはエンジン等が動いて出てきた金属粉を、再び傷や表面に付着させて修復するというもの。

よって新品のエンジンオイルに入れても効果はなく、ある程度走ってエンジンオイル内に金属粉がある状態で添加しないと意味がないというもの。

効果については学術的にも効果が出ているのでこちらも信用できそうですが、効果継続時間が気になりますね。

ちなみに上記で触れた同じケイ素系のRewitecや進化剤よりもお手頃価格で購入できますし、ラジエターやパワステポンプなど、使う場所(使う油種)に合わせてラインナップも豊富です。

ベルハンマー

上記のフッ素でもケイ素でもない、化学反応で金属を潤滑させるらしいもの。2016年から登場し、車・バイクに限らず色々な摺動部分において高い評価を獲得しているようです。

こんな感じで金属膜を形成するようです。

うたい文句的には「フッ素やモリブデンを使わず、それより効果が高い」と言っているので、マイクロロンよりも効果あると明言している感じですね。

コスト的には上記のケイ素系コーティングよりは持ちが悪いのか、オイル交換毎に入れると良い的なことが書かれているので、交換頻度によりますが微妙なところでしょうか。

容量もいろいろな種類が出ていますが、エンジンやミッションに入れるのであれば1ℓあたりが使いやすそうです。

ちなみに2018年に、保護膜形成の即効性と持続性を強化した「ベルハンマーゴールド」というのが発売されました。

ちょっと高めですが、ベルハンマーゴールドだと2輪の選手が使っている実績があるようです。

コーティング剤と言うより潤滑剤ですが、調べるとこのベルハンマーも含めて、よく使われている成分の一部が車やバイクに使うには知っておいた方が良い点があるようです。

長くなったのでまた次回に。

エンジンに限らず、ミッションやデフなど金属表面は使っていれば必ず傷や摩耗が出てきます。その時にどのようなものを投入すればよいのか迷ったので比較・調べてみました。

マイクロロン

かなり老舗の金属コーティング剤。要約すると金属表面にテフロン系の膜を形成することで摺動面を均し、動きを良くしたり修復することができるとのこと。

この効果については学術的にも効果が出ているらしいです。

Rewitec(レヴィテック、レビテック)

ドイツのメーカーが出している金属コーティング剤。「シリジウムが保護膜を形成し~」的なことが書いてあったので調べてみると、シリジウムというのはケイ素とのこと。ケイ素ということは、いわゆる「シリコンスプレー」と同じような表面膜形成による表面平滑化というイメージでしょうか。

(シリコンスプレーの効能や使いどころについてはコチラのページが良くまとまっています。)

Rewitecも独自で研究機関の効果を実証しているので、下記の進化剤やメタライザーと合わせてケイ素系のコーティングは意味ありそうですね。

輸入している製品の割にはお手頃な気がします。

進化剤

こちらも成分としてはケイ素系の金属コーティング剤ですので、効果としては上記のRewitecに似たようなものになるかと思いますが、こちらのページにて検証されている方のを読みますと、下記のメタライザーの方がよさそうに思います。

(2024年現在、通販されてないようです)

メタライザー

ケイ素系のコーティング。内容的にはエンジン等が動いて出てきた金属粉を、再び傷や表面に付着させて修復するというもの。

よって新品のエンジンオイルに入れても効果はなく、ある程度走ってエンジンオイル内に金属粉がある状態で添加しないと意味がないというもの。

効果については学術的にも効果が出ているのでこちらも信用できそうですが、効果継続時間が気になりますね。

ちなみに上記で触れた同じケイ素系のRewitecや進化剤よりもお手頃価格で購入できますし、ラジエターやパワステポンプなど、使う場所(使う油種)に合わせてラインナップも豊富です。

ベルハンマー

上記のフッ素でもケイ素でもない、化学反応で金属を潤滑させるらしいもの。2016年から登場し、車・バイクに限らず色々な摺動部分において高い評価を獲得しているようです。

こんな感じで金属膜を形成するようです。

うたい文句的には「フッ素やモリブデンを使わず、それより効果が高い」と言っているので、マイクロロンよりも効果あると明言している感じですね。

コスト的には上記のケイ素系コーティングよりは持ちが悪いのか、オイル交換毎に入れると良い的なことが書かれているので、交換頻度によりますが微妙なところでしょうか。

容量もいろいろな種類が出ていますが、エンジンやミッションに入れるのであれば1ℓあたりが使いやすそうです。

ちなみに2018年に、保護膜形成の即効性と持続性を強化した「ベルハンマーゴールド」というのが発売されました。

ちょっと高めですが、ベルハンマーゴールドだと2輪の選手が使っている実績があるようです。

コーティング剤と言うより潤滑剤ですが、調べるとこのベルハンマーも含めて、よく使われている成分の一部が車やバイクに使うには知っておいた方が良い点があるようです。

長くなったのでまた次回に。

https://outlaw-atsu.blogspot.com/2019/02/bell-hammer.html?m=1金属のコーティング剤(極圧潤滑剤)について

2019年2月5日火曜日

GT RADIAL TIRE(GTラジアルタイヤ)について

先日オートサロンに行った際に、キノクニさんから出展されていたアウディのA5にこんなタイヤが装着されていました。

GTラジアルというブランドのSX2及びHPYというタイヤです。

調べてみると、阿部商会という商社が輸入しているインドネシアの会社です。

調べてみると同社はミシュランのタイヤをライセンス生産している子会社だそうで、CHAMPIRO HPYというのが、昔のミシュラン パイロットスポーツなのだとか。

少し古いモデルだと思いますが、ミシュランのタイヤとパターンを比較した記事がありました。

ミシュランと言えば製法も他のメーカーと違って特殊でC3Mという製法で作られています。詳しくはこちらの方の記事がわかりやすいですが、結果としてタイヤそのものの重量が軽く、重量バランスも優れていると個人的にも感じています。

なので自社のブランドにも同じ製法を使っているかは疑問なところがありますが、少なくとも技術的には安い海外タイヤにありがちなタイヤ自体の真円率だったり、そのもののバランス(ホイールに組み込んだ時のウェイトバランス)が悪いということは無さそうな気がします。

今のところグリップについてはCHAMPIRO SX2が同社のハイエンドモデルになるかと思いますが、レビューを見る限りは他社のハイグリップラジアル(ZⅢとか71Rとか)に比べると一歩劣るようなレビューが多く見受けられます。

通販価格も安いですし、今季ドリフト競技に参戦するにあたって改良が入ればチャンピーロ シリーズは面白いタイヤになりそうですね。

2020.3.13

新しいコンパウンドが発表されたようなのでまとめました。

他の記事をお読みになりたい方は↓の関連ページ等をご参照ください。

This blog is about "What is GT radial tyres ??" If you want to read this blog, please press "Translate" buttons near the top of this blog.

GTラジアルというブランドのSX2及びHPYというタイヤです。

調べてみると、阿部商会という商社が輸入しているインドネシアの会社です。

調べてみると同社はミシュランのタイヤをライセンス生産している子会社だそうで、CHAMPIRO HPYというのが、昔のミシュラン パイロットスポーツなのだとか。

少し古いモデルだと思いますが、ミシュランのタイヤとパターンを比較した記事がありました。

ミシュランと言えば製法も他のメーカーと違って特殊でC3Mという製法で作られています。詳しくはこちらの方の記事がわかりやすいですが、結果としてタイヤそのものの重量が軽く、重量バランスも優れていると個人的にも感じています。

なので自社のブランドにも同じ製法を使っているかは疑問なところがありますが、少なくとも技術的には安い海外タイヤにありがちなタイヤ自体の真円率だったり、そのもののバランス(ホイールに組み込んだ時のウェイトバランス)が悪いということは無さそうな気がします。

今のところグリップについてはCHAMPIRO SX2が同社のハイエンドモデルになるかと思いますが、レビューを見る限りは他社のハイグリップラジアル(ZⅢとか71Rとか)に比べると一歩劣るようなレビューが多く見受けられます。

通販価格も安いですし、今季ドリフト競技に参戦するにあたって改良が入ればチャンピーロ シリーズは面白いタイヤになりそうですね。

2020.3.13

新しいコンパウンドが発表されたようなのでまとめました。

他の記事をお読みになりたい方は↓の関連ページ等をご参照ください。

This blog is about "What is GT radial tyres ??" If you want to read this blog, please press "Translate" buttons near the top of this blog.

https://outlaw-atsu.blogspot.com/2019/02/gt-radial-tire.html?m=1GT RADIAL TIRE(GTラジアルタイヤ)について

2019年2月2日土曜日

風洞実験装置とエンジンベンチ室等の見学

先日は浜松(正確には磐田)にあるモンスター静岡磐田にて行われた工場見学にお誘いいただき、行ってきました。

目的としては同社がもともとスズキスポーツだった頃からある車のための「風洞実験室」、「エンジンベンチ室」、ドライカーボンを焼くための「真空窯」の見学です。

見学開始が13時からで、かつサーキットに走りに行くわけでもないので体力も気にしなくて良さそうだったので下道にて行ってみました。

5時過ぎに自宅(ほぼ千葉県)から都心を抜け、246を南下。御殿場あたりで7時過ぎですっかり明るくなり。

富士山が良く見えました。

裾野を超えて1号線に入ってからはバイパスになっていて、清水のあたりでの道路工事による渋滞以外は半分高速道路みたいな感じで進めました。

藤枝ちょい手前の宇津ノ谷峠にて休憩。

思い返せばここ以外で休憩してない。。。

その先もわりとサクサクと進み、11時30分ごろには現地着。

バイパスに乗ってしまえばクラッチ操作もないので、下道移動でも割と楽に進めますね。

先日も日光まで下道でしたが、慣れちゃうと高速使えなくなってしまいます(笑)

同日は「蚤の市」と呼ばれるイベントでアウトレットセールが開催されてました。

13時になっていよいよ工場見学ツアーの開始です。

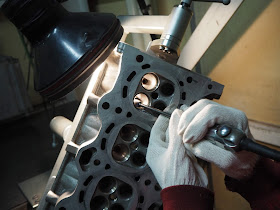

まずはエンジンのポート研磨を行う専門の部屋から。

ポート研磨専用の部屋があることにも驚きですが、何名も作業ができるスペースがあったのでピーク時は結構研磨作業があるのかもしれませんね。

研磨室の横にはカプチーノもありましたが、ポルシェもエンジンが下ろされ何やら開発されてるご様子。

続いて見させていただいたのは、駆動系関連の検査及びポートの空気流入量測定する部屋。

こちらの磁気探傷装置を使うと、クランクシャフト等の金属の見えないクラックを可視化することができ、OHで再使用してよいのか判断できる機械だそう。

普通のショップは細かなクラックチェックが出来ず、気が付かないまま組み上げてブローすることもあるんだとか。

その横にはフローベンチとよばれるポート空気流入量を測定する機械。

カムシャフトのプロフィールを変えてバルブリフト量を増やしたとしても、ポート形状が悪ければ空気が入らない=意味がないので、ポート形状を最適化するためには測定して形状を決めるのだとか。

WRCやパイクスピーク等でバルブサイズが規定されている場合は特に、空気が入りやすいようにポート形状を決め、実際に空気が流れるか計測しながら開発してきたそうです。

続いてエンジンを組むための恒温室。1年中20℃に保たれ、バルブクリアランス等の値を正確に測定しています。

ここで組み上げたエンジンをお隣にあるエンジンベンチ室で回してチェックを行うそうです。

当日は搭載されていませんでしたが、ここに載せて求められるパワーが出ているかどうか、組み上げたすべてのエンジンを確認しているそうです。

全国のモンスタースポーツで受注したコンプリートエンジンやOH依頼されたエンジンは全てここで組み上げとベンチテストを行ってから返却されるので、慣らしもいらないそうです。

その後は風洞実験室へ。

実験台に載っていたのは33スイフトで、モンスターの新作エアロを装着した車両。

実際に回したところを撮影させてもらえました。

これでcd値などを測定したり、ダウンフォースなどを加味してエアロ形状を決めているそうです。高い値段はしますが、効果があるエアロになっているそうです。

その他にもWRCマシンやGTウィングも様々な形状のモデルがありました。

国内でも風洞実験ができる施設はあまりないですから、色々なところから試験委託されるのでしょうね。

その後エアロの開発部屋を視察させて頂き、最後にドライカーボンを焼くための窯を見せてもらいました。

写真は撮れませんでしたが、バンパーやボンネット、ウィングなどが焼ける国内でも中々大きいオートクレーブでした。

帰りは夜に予定があったので高速にて。

高速使っても3時間半ちょっとかかったので、下道より2時間ほど短縮という感じで終了。

下道と高速の半々でしたが、燃費は23.6km/lと中々の数字を記録。

EFエンジンのL700も古いですが中々優秀ですね。

また変更した現在のギア比だと70km/hあたりで走れれば26km/lはいけそうな気がします。

次はホイールとかの工場見学してみたいですね。

目的としては同社がもともとスズキスポーツだった頃からある車のための「風洞実験室」、「エンジンベンチ室」、ドライカーボンを焼くための「真空窯」の見学です。

見学開始が13時からで、かつサーキットに走りに行くわけでもないので体力も気にしなくて良さそうだったので下道にて行ってみました。

5時過ぎに自宅(ほぼ千葉県)から都心を抜け、246を南下。御殿場あたりで7時過ぎですっかり明るくなり。

富士山が良く見えました。

裾野を超えて1号線に入ってからはバイパスになっていて、清水のあたりでの道路工事による渋滞以外は半分高速道路みたいな感じで進めました。

藤枝ちょい手前の宇津ノ谷峠にて休憩。

思い返せばここ以外で休憩してない。。。

その先もわりとサクサクと進み、11時30分ごろには現地着。

バイパスに乗ってしまえばクラッチ操作もないので、下道移動でも割と楽に進めますね。

先日も日光まで下道でしたが、慣れちゃうと高速使えなくなってしまいます(笑)

同日は「蚤の市」と呼ばれるイベントでアウトレットセールが開催されてました。

13時になっていよいよ工場見学ツアーの開始です。

まずはエンジンのポート研磨を行う専門の部屋から。

ポート研磨専用の部屋があることにも驚きですが、何名も作業ができるスペースがあったのでピーク時は結構研磨作業があるのかもしれませんね。

研磨室の横にはカプチーノもありましたが、ポルシェもエンジンが下ろされ何やら開発されてるご様子。

続いて見させていただいたのは、駆動系関連の検査及びポートの空気流入量測定する部屋。

こちらの磁気探傷装置を使うと、クランクシャフト等の金属の見えないクラックを可視化することができ、OHで再使用してよいのか判断できる機械だそう。

普通のショップは細かなクラックチェックが出来ず、気が付かないまま組み上げてブローすることもあるんだとか。

その横にはフローベンチとよばれるポート空気流入量を測定する機械。

カムシャフトのプロフィールを変えてバルブリフト量を増やしたとしても、ポート形状が悪ければ空気が入らない=意味がないので、ポート形状を最適化するためには測定して形状を決めるのだとか。

WRCやパイクスピーク等でバルブサイズが規定されている場合は特に、空気が入りやすいようにポート形状を決め、実際に空気が流れるか計測しながら開発してきたそうです。

続いてエンジンを組むための恒温室。1年中20℃に保たれ、バルブクリアランス等の値を正確に測定しています。

ここで組み上げたエンジンをお隣にあるエンジンベンチ室で回してチェックを行うそうです。

当日は搭載されていませんでしたが、ここに載せて求められるパワーが出ているかどうか、組み上げたすべてのエンジンを確認しているそうです。

全国のモンスタースポーツで受注したコンプリートエンジンやOH依頼されたエンジンは全てここで組み上げとベンチテストを行ってから返却されるので、慣らしもいらないそうです。

その後は風洞実験室へ。

実験台に載っていたのは33スイフトで、モンスターの新作エアロを装着した車両。

実際に回したところを撮影させてもらえました。

これでcd値などを測定したり、ダウンフォースなどを加味してエアロ形状を決めているそうです。高い値段はしますが、効果があるエアロになっているそうです。

その他にもWRCマシンやGTウィングも様々な形状のモデルがありました。

国内でも風洞実験ができる施設はあまりないですから、色々なところから試験委託されるのでしょうね。

その後エアロの開発部屋を視察させて頂き、最後にドライカーボンを焼くための窯を見せてもらいました。

写真は撮れませんでしたが、バンパーやボンネット、ウィングなどが焼ける国内でも中々大きいオートクレーブでした。

帰りは夜に予定があったので高速にて。

高速使っても3時間半ちょっとかかったので、下道より2時間ほど短縮という感じで終了。

下道と高速の半々でしたが、燃費は23.6km/lと中々の数字を記録。

EFエンジンのL700も古いですが中々優秀ですね。

また変更した現在のギア比だと70km/hあたりで走れれば26km/lはいけそうな気がします。

次はホイールとかの工場見学してみたいですね。

https://outlaw-atsu.blogspot.com/2019/02/monster-sport.html?m=1風洞実験装置とエンジンベンチ室等の見学

人気の投稿

-

ホイール等のバネ下重量を軽くすることは非常に重要である、というのはモータースポーツを知る方の間ではよく聞く話だと思いますが、具体的にどの程度影響するのか調べてみました。 定性的なホイール等の軽量化の効果は以下の認識です。 1. 路面追従性の向上(乗り心地と接地感) バネ下重量とは...

-

GR等からリリースされているバレル研磨されたファイナルギアですが、展示会などで話を伺う限り4割程度、標準品より駆動損失が減るとアナウンスされています。 ネット上で調べるとより詳細な数字として38%という数字を拝見しました。 ではファイナルギア単品で標準品から38%改善すると具体的...

-

BRIDGESTONEからRE71RSの後継となるハイグリップタイヤ、RE71RZが発表されました。自分もタイヤ開発に関わっていた知見から変化点を分析してみます。 今回は大きく変わったトレッドパターンについて見てみます。 左が従来品のRS、右が新製品のRZです。 タイヤを一周して...

-

現行車でもスイフトや86/BRZ等、多くの車がフロントサスペンションの形式としてストラット式を採用しています。 ストラット式とは、ショックアブソーバーがナックル上部を支え、サスペンションアームの1部を兼ねている形式になります。 画像は Tein HP より 上図のようにアッパーア...

-

海外のモータースポーツ系メディアのGrassroots Motorsportsにハイグリップタイヤの 評価一覧 がアップロードされていましたのでシェアします。 定量的な検証を年間とおしてやっているメディア&製品評価尺度が価格も含めて8つあり、中々信憑性高そうなランキングです。 評...